Слово «кирпич» заимствовано из тюркских языков. До кирпича на Руси использовалась «плинфа» - тонкая и широкая глиняная пластина размером около 40 х 40 см, толщиной от 2,5 до 4 см. Такую плинфу, например, применяли при строительстве Софийского собора в Киеве. Форма и размеры плинфы объясняются простотой формования, сушки и обжига "тонких" кирпичей. Изготавливалась она в специальных деревянных формах, сушилась 10-14 дней, а затем её обжигали в печи. Для кладки из плинфы характерны относительно толстые швы раствора и использование прослоек из природного камня после нескольких рядов плинфы. На многих плинфах ставили клейма, которые считаются клеймами изготовителя.

Плинфа в России использовалась вплоть до XV века. На смену ей пришел "Аристотелев кирпич", близкий по размерам к современному. Первой кирпичной постройкой в древней Руси была Десятинная церковь в Киеве, в Москве первые кирпичные дома были сооружены в 1450 году. А в 1475 г. был построен первый в России кирпичный завод. До этого производство кирпича было в основном развито при монастырях. В 1485-1495 гг. кирпич использовался при перестройке Московского Кремля. Ярким примером использования кирпичного строительства в России времён Иоанна III стало строительство стен и храмов Московского Кремля, которым заведовали итальянские мастера.

И кирпичную печь устроили за Андрониковым монастырём, в Калитникове, в чём ожигать кирпич и как делать, нашего Русскаго кирпича уже да продолговатее и твёрже, когда его нужно ломать, то водой размачивают. Известь же густо мотыками повелели мешать, как на утро засохнет, то и ножем невозможно расколупить."

В 1500 г. из кирпича был построен Кремль в Нижнем Новгороде, в 1520 г. - Кремль в Туле, а в 1524 г. - Новодевичий монастырь в Московской области.

Кирпич, как строительный материал, имеет свою историю, в ходе которой изменялся процесс его изготовления и, соответственно, менялись морфология (размеры, экстерьер) а также структура формовочной массы. Зная об этих изменениях можно построить хронологическую шкалу, которая позволит точнее датировать культурные слои и кладки, в которых обнаруживаются кирпичи. Главным признаком, позволяющим определить время изготовления кирпича, являются его размеры. Стандарт «государева кирпича», введенный Борисом Годуновым (7х3х2 вершка, то есть 31,2х13,4х8,9 см) должен был использоваться при изготовлении кирпичей для первого в Западной Сибири каменного здания – жилой палаты митрополита Корнилия в г. Тобольске, построенной в 1574 г.

В начале XVIII века Пётр I установил размеры, которые затем долго считались эталонными – 28х14х7 см. Кроме того, он обязал всех производителей кирпича клеймить свою продукцию, так как только этот способ позволял выявлять недобросовестных производителей. Тогда качество кирпича оценивалось очень строго. Привезенную на стройку партию кирпича просто сваливали с телеги: если при этом разбивалось более трех штук, то вся партия браковалась.

Первым кирпичным домом в Петербурге стали палаты адмиралтейского советника Кикина, построенные в 1707 году. В 1710 году на петербуржской стороне на Троицкой площади был построен дом канцлера Г. П. Головнина. В 1711 году сооружен дворец царевны Натальи Алексеевны – сестры Петра I. Летний и зимний дворцы Петра I были построены 1712 году. Первым крупным кирпичным домом Петербурга стал Меньшиковский дворец (1710-1727 гг.). Несмотря на неоднократные перестройки, дворец сохранил свой первоначальный облик. В настоящее время - это музей, филиал Государственного Эрмитажа.

С 1714 по 1741 г. в Российской империи действовал запрет на каменное строительство (а соответственно и изготовление строительного кирпича) во всех городах, кроме Санкт-Петербурга. Император издал специальный указ о строительстве новых заводов близ столицы, приказав их владельцам увеличить объёмы производства.

…дабы всякий на своем заводе сделал кирпичу в год по последней мере миллион, а что больше, то лучше.

Для работы на кирпичных заводах города стали собирать мастеров со всей России. Запрет на каменное строительство был введён специально для того, чтобы каменщики и прочий мастеровой люд, оставшись без работы, сами потянулись на строительство Петербурга. Каждый въезжающий в город был обязан в качестве платы за проезд отдать кирпич, привезённый с собой. По одной из версий, Кирпичный переулок в Санкт-Петербурге назван так именно потому, что на том месте, где он расположен, принимался и складировался «кирпичный налог» за въезд в город.

В середине XVIII в. в стране производилось два вида кирпича: «городовой» пяти сортов (размером 27х13х6,7 см), шедший на строительство зданий, и «трубяной» (хотя до начала каменного строительства здесь производился малоформатный печной кирпич 22х9х4,5 см или 22х11х7 см), использовавшийся для кладки труб и печей. Применение последнего для строительства зданий не разрешалось.

В 1811 г. Инженерный департамент Военного министерства составил «Урочный реестр по части гражданской архитектуры», в котором указывалось, что кирпич должен иметь размеры 26,6х13,3х6,7 см. Этим параметрам должен был соответствовать свежеотформованный материал, который во время сушки и обжига менял свои размеры. В результате параметры обожженного кирпича даже на одном кирпичном заводе получались немного разными. Разница могла достигать 1-2 см. Таким образом, все предпринимавшиеся попытки стандартизации кирпича не могли обеспечить постоянства размеров обожжённого товара. С учетом этих соображений во втором издании «Урочных положений», которые вышли в свет в 1839 г, габариты кирпича устанавливались уже по размерам сухого сырца. В 1847 г. были опубликованы «Правила для единообразной прочной выделки кирпича, долженствующего употребляться как в Санкт-Петербурге, так и в других местах России, на казённых и частных заводах». Этими правилами устанавливался размер готового (т.е. обожжённого) кирпича 26,7х13,3х6,7 см. В 1927 г. в СССР был принят новый стандарт изготовления кирпича: 25х12х6,5 см, а также, 25х12х8,8 см (т.н. полуторный).

Форма и размеры кирпича изменялись на протяжении веков, но всегда оставались такими, чтобы каменщику было удобно работать с ним, т. е. чтобы кирпич был соизмерим с размером и силой руки каменщика. Так, например, российский ГОСТ требует, чтобы вес кирпича не превышал 4,3 кг. Каждая грань кирпича имеет свое название: самая большая, на которую обычно кладут кирпич, называется "постель", длинная боковая - "ложок", а малая - "тычок". Кирпич остается наиболее популярным материалом для сооружения различных конструкций: от простых заборов до роскошных вилл и многоэтажных зданий. Разнообразие цветов и форм придает строениям неповторимый облик. Кирпич удобен в работе, прочен и долговечен. Сейчас в мире выпускается кирпич более 15 000 сочетаний форм, размеров, цветов и фактур поверхности. В настоящее время выпускается полнотелый, пустотелый кирпич, поризованные керамические камни, обладающие повышенными теплозащитными свойствами.

Немногие строительные материалы могли бы соперничать по древности с глиной. Её освоение человеком продолжалось не одно тысячелетие. Возраст древнейших предметов из обожжённой глины, найденных в Словакии, на стоянке времён палеолита, составляет около 24 тысяч лет. Изделия из обожжённой глины обозначаются термином «керамика», а самым важным продуктом в гончарном деле является кирпич. В строительстве обожжённый кирпич применяется с древних времён. Тому примером египетские постройки, возведённые в третьем и втором тысячелетиях до н.э. Кирпич, как строительный материал, упоминается в Библии : «И сказали друг другу: наделаем кирпичей и обожжем огнем. И стали у них кирпичи вместо камней» (Ветхий завет. Бытие. Гл. 11:3). Большое значение кирпич имел для зодчества Междуречья и Древнего Рима, где из него выкладывали арки, своды и другие сложные конструкции. В Египте и Месопотамии кирпич умели обжигать ещё за три тысячелетия до нашей эры. Постепенно сырцовый кирпич был вытеснен керамическим. Тому причиной - низкая водостойкость. Керамический кирпич был более надёжным и долговечным. Получается он путём обжига сырцового. По данным, оставленным Геродотом, во времена, когда Вавилоном правил царь Навуходоносор (VI век до н.э.), этот город был одним из самых больших и красивых в мире, что во многом обязывает керамическому кирпичу. В описании прообраза Вавилонской башни, семиярусного храма, Геродот отметил, что облицован храм был голубым глазурованным кирпичом. Город-государство Ур, расположенный в Междуречье, был обнесён стеной из необожжённых кирпичей, ширина которой была 27 метров. Ур был столицей Южной Месопотамии начала II тысячелетия до н. э. Своеобразную форму имел кирпич в Древнем Востоке. Он носил форму глиняных бутылок и был похож на современные буханки белого хлеба. Самой распространённой формой древнейшего кирпича являлся квадрат со сторонами 30-60 см и толщиной 3-9 см. Такие кирпичи использовались в Древней Греции и Византии, и назывались они плинфа, что в переводе с греческого означает «кирпич».

История древнего старинного кирпича

История создания старинного кирпича в России

Появление в Х веке на древней Руси кирпича произошло благодаря византийской культуре. Массово его применять стали с конца столетия. Секрет производства кирпича привезли с собой византийские строители, приехавшие вместе со священниками, учёными и другими мастерами после крещения в 988 году. Десятинная церковь в Киеве стала первым кирпичным строением в древней Руси. Сооружение первых кирпичных домов в Москве было произведено в 1450 году, а первый кирпичный завод в России был построен в 1475 году. Прежде кирпич производился в основном при монастырях. Он применялся при перестройке Московского Кремля в 1485-1495 гг. Примером тому стало строительство кремлёвских стен и храмов, которое велось под руководством итальянских мастеров. В 1500 году кирпичный Кремль был возведён в Нижнем Новгороде, через 20 лет идентичный построили в Туле, а в 1424 году, в Московской области, был построен Новодевичий монастырь.

Зодчие древней Руси широко использовали плинфу размером 40х40 см и 2,5-4 см в толщину. К примеру, строительство Софийского собора в Киеве происходило при использовании такой плинфы. Объясняет её форму и размеры простота формования, сушка и обжиг «тонких» кирпичей. Характерным признаком кладки из плинфы являются довольно толстые швы раствора с прослойками из природного камня после нескольких рядов кладки. Использовалась плинфа в России вплоть до XV в. Сменил её «аристотелев кирпич», схожий по размерам с современным аналогом. На протяжении веков форма и размеры кирпича постоянно менялись, но главным критерием всегда было удобство работы с ним каменщика, чтоб размер и сила руки были соизмеримы с кирпичом. Например, по российскому ГОСТу вес кирпича должен быть не более 4,3 кг. Стандарты современного кирпича были установлены в 1927 году и остаются таковыми до сих пор: 250х120х65 мм. Каждая из граней кирпича имеет своё название: наибольшая называется «постель», боковая длинная – «ложок», а наименьшая – «тычок». Оценка качества строительного материала при Петре I была очень строгой. Одним из самых простых способов проверки качества кирпича было свалить с телеги всю привезенную на стойку партию, и если разбивалось более трёх штук, то всю партию браковали.

Первым кирпичным петербуржским домом считаются палаты адмиралтейского советника Кикина. Построены они в 1707 году. Позже, в 1710 году, построили дом канцлера Г. П. Головина, на Троицкой площади. Затем дворец Царевны Натальи Алексеевны, которая была сестрой Петра I, сооружён в 1711. В 1712 году производилась постройка летнего и зимнего дворцов Петра I. С 1710 по 1727 гг. строился Меньшиковский дворец - первый крупный кирпичный дом в Петербурге. Дворец многократно перестраивался, но, тем не менее, первоначальный облик сохранил. Теперь он используется в качестве музея, является филиалом Государственного Эрмитажа.

Уже в XVIII веке для выявления бракоделов производителям велели клеймить свои кирпичи. В 1713 году по указу Петра I возле Санкт-Петербурга были построены новые кирпичные заводы. Каждому из их владельцев император дал задание произвести как можно больше кирпичей. Мастеров для работы собирали со всей России. Также по указу запрещалось строить каменные здания в других городах страны под угрозой отъёма имущества и отправки в ссылку. Этот пункт был написан специально для того, чтобы оставить без работы каменщиков и прочих мастеров, в расчете на то, что те сами придут застраивать Петербург. Всякий въезжавший в город должен был «заплатить» за проезд кирпичом, который он привёз с собой. Есть версия, что Кирпичный переулок так назван потому, что в месте его расположения был склад кирпичей, взятых за въезд в город.

Техника производства кирпича продолжала оставаться примитивной и трудоёмкой до XIX века. Формование кирпича производилось вручную, сушился он только летом, обжиг происходил в напольных печах-времянках, которые выкладывались из высушенного кирпича-сырца. Середина XIX столетия ознаменовалась началом активного развития кирпичной промышленности, в результате чего появились современные заводы, производящие кирпич нашего времени. Кирпич был и остаётся популярнейшим строительным материалом для различных конструкций, будь то простые заборы, роскошные виллы или многоэтажные здания. Благодаря разнообразию цветов и форм, строения из кирпича всегда имеют неповторимый облик. Удобство в работе, прочность и долговечность этого строительного материала ещё долго будут держать его в лидерах среди строительных материалов. Сегодня в мире выпускается более 15 000 сочетаний размеров, форм, фактур поверхности и цветов кирпича. Выпускаются полнотелый и пустотелый кирпичи, поризованные керамические камни с повышенными теплозащитными свойствами.

Русский царский кирпич второй половины ХIХ века обычно весил около10 фунтов, или порядка 4,1 кг, и имел размеры 26-27х12-13х6-7 см. Такие габариты имеет строительный старинный кирпич гражданских и культовых построек Коломны, выстроенных в конце ХIХ - начале ХХ вв. Современный стандартный кирпич получил свои размеры в 1927 г. и остается таковым и поныне: 250х120х65 мм. Российский ГОСТ требует, чтобы вес кирпича не превышал 4,3 кг. Каждая грань кирпича имеет свое название: самая большая, на которую обычно кладут кирпич, называется «постель», длинная боковая – «ложок», а малая – «тычок». Кирпич, укладываемый длинной стороной вдоль стены, образует кладку в полкирпича, ряд таких кирпичей в составе сложной кладки называется ложковым. Если кирпич укладывается длинной стороной поперек стены, ряд будет называться тычковым. Верстами называются крайние ряды кирпича, которые образуют поверхность кладки. Расположенные со стороны фасада версты называются наружными, а обращенные в помещения - внутренними. Все старинные кирпичи, укладываемые между внутренней и наружной верстами, называются забутовочными кирпичами, или забутовкой.

Исторически так сложилось, что керамический кирпич в общей истории строительной индустрии мировой практики нашел надежную нишу своего применения, в которой до сегодняшнего дня играет важную и лидирующую роль. Сегодня уже ни кто не сушит керамический кирпич на костре и не отвечает за качество производимого кирпича своей головой. С середины XIX в. началось активное развитие кирпичной промышленности, результатом чего стало появление современных заводов по производству кирпича. В наше время более 80% это строительного материала производят предприятия круглогодичного действия, среди которых имеются крупные механизированные заводы производительностью свыше 200 млн. шт. в год. Количество видов современного кирпича трудно себе представить, настолько оно широко. Сейчас в мире выпускается кирпич более 15000 сочетаний форм, размеров, цветов и фактур поверхности.Разнообразие цветов и форм придает строениям неповторимый облик. Кирпич остается наиболее популярным материалом для сооружения различных конструкций: от простых заборов до роскошных вилл и многоэтажных зданий. Кирпич удобен в работе, прочен и долговечен. В настоящее время выпускается полнотелый, пустотелый кирпич, поризованные керамические камни, обладающие повышенными теплозащитными свойствами. Полнотелые кирпичи используют, к примеру, для возведения фундамента, а легкие пустотелые - для кладки стен. Этот древний и вместе с тем современный материал не потерял своей актуальности и в наши дни.

В Египте люди научились обжигать кирпич уже за 3 тысячелетия до нашей эры, что подтверждается письменами манускриптов. Из-за низкой водостойкости сырцовый кирпич вытеснялся более долговечным керамическим, который получается путем обжига сырцового. На изображениях, сохранившихся со времен фараонов, можно видеть, как получали кирпичи и как строили из них здания. Справедливости ради надо сказать, что разница между стройками той поры и нынешней не очень велика. Только правильность кладки стен древние египтяне проверяли треугольником и кирпичи носили на коромыслах, а принцип возведения зданий сохранился с тех пор практически без изменений.

Из всех строительных материалов древнее кирпича только камень и дерево.

Раскопки в Месопотамии, Египте и других очагах цивилизации свидетельствуют,

что из «глиняного камня» грандиозные сооружения возводили задолго до нашей эры.

История кирпича

Слово «кирпич» заимствовано из тюркских языков не ранее XIV века, например, тат. кирпич

,

перс. kerpiç

. До кирпича - плинфа

. Например, при посещении Иваном Грозным недостроенного

Софийского собора в Вологде на него упала плинфа

: «как из своду туповатова упадала плинфа

красная».

«Плинфа» - тонкая и широкая глиняная пластина - толщиной примерно 2,5 сантиметра.

Изготавливалась в специальных деревянных формах. Плинфа сушилась 10-14 дней, затем

обжигалась в печи. На многих плинфах находят клейма, которые считаются клеймами заказчика.

Стандартный обожжённый кирпич - широко распространение получил примерно с XVI века.

До XIX века техника производства кирпичей оставалась примитивной и трудоёмкой.

Формовали кирпичи вручную, сушили только летом, обжигали в напольных печах-времянках,

выложенных из высушенного кирпича-сырца. В середине XIX века были построены кольцевая

обжиговая печь и ленточный пресс, обусловившие переворот в технике производства.

В конце XIX века стали строить сушилки. В это же время появились глинообрабатывающие

машины бегуны, вальцы, глиномялки. В наше время более 80 % всего кирпича производят

предприятия круглогодичного действия, среди которых имеются крупные механизированные

заводы, производительностью свыше 200 млн шт. в год.

В Библии есть упоминание о кирпиче как о строительном материале уже применительно к временам расселения

людей сразу после Великого Потопа, то есть на заре сознательной истории человечества.

«И сказали друг другу: наделаем кирпичей и обожжём огнем. И стали у них кирпичи вместо камней.»

(Ветхий завет. Бытие. Гл. 11-3).

Археологами были найдены кирпичи на Среднем Востоке, возраст которых может быть более 10 000 лет.

Ученые высказали предположение, что эти кирпичи могли быть сделаны из глиняной массы,

которая образовалась после затопления рекой близлежащих территорий. Глина и грязь

формировались в кирпичи вручную и затем высыхали на солнце. Структура кирпичей показала,

что масса для их изготовления делалась из глины и смолы в качестве основы.

Хотя вплоть до нашего времени широчайшее распространение имел во многих странах необожжённый

кирпич-сырец, часто с добавлением в глину резаной соломы, применение в строительстве обожжённого

кирпича также восходит к глубокой древности (постройки в Египте, 3-2-е тысячелетие до н. э.).

Особенно важную роль играл кирпич в зодчестве Месопотамии и Древнего Рима, где из кирпича

(45×30×10 см) выкладывали сложные конструкции, в том числе арки, своды и т. п.

Ярким примером использования кирпичного строительства в России времен

Иоанна III стало строительство стен и храмов Московского Кремля, которым

заведовали итальянские мастера. «…и кирпичную печь устроили за Андрониковым

монастырем, в Калитникове, в чём ожигать кирпич и как делать, нашего

Русского кирпича уже да продолговатее и твёрже, когда его нужно ломать,

то водой размачивают. Известь же густо мотыками повелели мешать,

как на утро засохнет, то и ножём невозможно расколупить».

До XIX века техника производства кирпича оставалась примитивной

и трудоёмкой. Формовали кирпич вручную, сушили только летом,

обжигали в напольных печах-времянках, выложенных из высушенного кирпича-сырца.

В середине 19-го века были построены кольцевая обжиговая печь и ленточный пресс,

обусловившие переворот в технике производства кирпича.

Музеи кирпича

Оказывается, во всем мире существует много музеев кирпича. Да-да,

не удивляйтесь! Чаще всего в них коллекционируются старинные кирпичи

с клеймами завода. Издревле почти у каждого завода было свое клеймо,

идентифицирующее изготовителя. Это в последние советские годы кирпичи

стали производиться безликими, чтобы нельзя было определить, кто

выпускает некачественный кирпич. А в старину производители гордились

своим клеймом, оно являлось гарантией качества.

Огромное разнообразие клейм было в Америке. Это не

просто буквы, а очень часто целые сценки, изображенные на ложковой

стороне кирпича. При этом один клейменый кирпич приходился на

5000 обычных. Неслучайно именно в Соединенных Штатах есть несколько

кирпичных музеев. Так, в штате Нью-Йорк в городах Орхард Парк и Хаверстро

расположены два больших музея, кроме всего прочего, имеющих Интернет-представительство.

Первый принадлежит семье Клемент, и в нем нашли свое место кирпичи из

многих районов Америки. Уже в 1995 году около своего дома,

превращенного в музей, они выложили дорожку из 12000 кирпичей

с клеймами. Второй музей специализируется на кирпичах, производившихся

на кирпичных заводах, расположенных по побережью Гудзонова залива. На

сайтах этих музеев можно увидеть целую фотогалерею. Похожие музеи,

правда, не такие большие, есть почти в каждом американском штате.

А в Японии самым посещаемым туристами музеем является вовсе не этнографический,

не исторический и не художественный. Это Всемирный Музей Кирпичей в городе Майзуру,

открывшийся в 1993 году. Ежемесячно его посещают более десяти тысяч

туристов. Особенность этого музея - коллекционирование кирпичей со

всего земного шара, но только из знаменитых зданий. Например, там есть

кирпичи из греческих храмов, из древнеегипетских построек, из римских

дворцов. Так, к примеру, недавно коллекция музея пополнилась

шестнадцатью кирпичами из Великобритании, вытащенными из стен Ковент

Гардена, Скотленд Ярда, Альберт Холла, дома на Бейкер стрит, в котором

Конан Дойль поселил Шерлока Холмса. Иногда такое отношение

коллекционеров к знаменитым кирпичным строениям вызывает бурное

негодование (так все растащат по кирпичику!).

Свои кирпичные музеи есть и в Венгрии (в городе

Вешпрем), и на Тайване (в районе Миаоли), и во многих других странах.

Музей кирпича и керамической черепицы есть в Соммерсете, Англия.

В нашей стране свои музеи кирпича имеются в Омске, Калининграде и Питере

В Москве при фирме «МДС» уже несколько лет

существует музей кирпича несколько иного рода. В нем собраны не

столько старинные кирпичи (хотя и они есть), сколько кирпичи,

производимые в самых разных странах мира, причем иногда очень

экзотических. Например, есть кирпичи из Перу, Зимбабве, Тибета, Гамбии,

и даже Северной Кореи! Практически все они новые, за исключением

северокорейских, вынутых из кучи строительного мусора. Ну, такая уж это

страна - Северная Корея! Купить нельзя - стройматериалы в магазинах не

продаются, а взять со стройки тем более нельзя - это же хищение

социалистической собственности! Зато в таком музее по кирпичам можно

изучать не историю, как во всех вышеописанных, а географию и традиции

кирпичного строительства у разных народов.

Есть не только музеи, есть международные сообщества

коллекционеров кирпича, которые проводят слеты и симпозиумы,

обмениваются между собой кирпичами. Ну, совсем как филателисты или

нумизматы. Иногда даже пересылают кирпичи друг другу по почте, через

океаны. Например, в Интернете уже сейчас объявлено, что летом 2013 года

состоится международный съезд коллекционеров кирпича для обмена

экземплярами из коллекций.

Стандартный обожжённый кирпич использовался на Руси с конца XV века . Ярким примером стало строительство стен и храмов Московского Кремля во времена Иоанна III , которым заведовали итальянские мастера. «… и кирпичную печь устроили за Андрониковым монастырем , в Калитникове , в чём ожигать кирпич и как делать, нашего Русского кирпича уже да продолговатее и твёрже, когда его нужно ломать, то водой размачивают. Известь же густо мотыками повелели мешать, как на утро засохнет, то и ножём невозможно расколупить ».

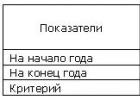

Размеры

- 0,7 НФ («Евро») - 250х85х65 мм;

- 1,3 НФ (модульный одинарный) - 288х138х65 мм.

Неполномерный (часть):

- 3/4 - 180 мм;

- 1/2 - 120 мм;

- 1/4 - 60-65 мм.

Названия граней

Виды кирпича и их преимущества

На сегодняшний день в современном строительстве используются два основных вида кирпича: керамический и силикатный кирпич.

Силикатный кирпич

Силикатный кирпич изготавливается из смеси кварцевого песка, воздушной извести и воды. Отформованный кирпич подвергается автоклавной обработке - воздействию насыщенного водяного пара при температурах 170-200 °C и высоком давлении. В результате применения такой технологии образуется искусственный камень. :

Преимущества силикатного кирпича

- Экологичность Силикатный кирпич изготовлен из экологически чистого натурального сырья - извести и песка, по технологии, знакомой человечеству несколько столетий.

- Звукоизоляция . Это играет немаловажную роль при возведении межквартирных или межкомнатных стен. Силикатный кирпич применяют для кладки стен и столбов в гражданском и промышленном строительстве.

По сравнению с керамическим, силикатный кирпич обладает большей плотностью.

- Высокая морозостойкость и прочность . Силикатный кирпич по прочности и морозостойкости значительно превосходит марки легких бетонов. На построенные из него фасады строители дают гарантию 50 лет.

- Экономичность . Стоимость силикатного кирпича ниже, чем у его керамических аналогов.

- Надежность и широкий ассортимент . Надежность и широкий ассортимент силикатного кирпича позволяет использовать его как в новом строительстве, так и при реконструкции. Фактурный, цветной силикатный кирпич украсит фасады как общественных, жилых зданий, так и загородных коттеджей, дач.

- Тип окраски . Цветной силикатный кирпич окрашивается в массе так же, как и керамический кирпич. Но, в отличие от керамического кирпича, окраска силикатного может производиться только с помощью специальных искусственных красителей, а керамический кирпич приобретает определенный цвет в результате смешения разных сортов глины или также с помощью добавки специальных красителей.

- Неприхотливость . Строения из силикатного кирпича неприхотливы и устойчивы ко внешним факторам. Капризы природы не оказывают существенного влияния на его внешний вид, Фасад сохраняет цвет и не требует дополнительного ухода, за исключением случаев использования в агрессивных средах или в условиях повышенной влажности.

Недостатки силикатного кирпича

- Серьёзным недостатком силикатного кирпича является пониженная водостойкость и жаростойкость, поэтому его нельзя использовать в конструкциях, подвергающихся воздействию воды (фундаменты, канализационные колодцы и др.) и высоких температур (печи, дымовые трубы).

Применение силикатного кирпича

Силикатный кирпич обычно применяется для возведения несущих и самонесущих стен и перегородок, одноэтажных и многоэтажных зданий и сооружений, внутренних перегородок, заполнения пустот в монолитно-бетонных конструкциях, наружной части дымовых труб.

Керамический кирпич

Керамический кирпич обычно применяется для возведения несущих и самонесущих стен и перегородок, одноэтажных и многоэтажных зданий и сооружений, внутренних перегородок, заполнения пустот в монолитно-бетонных конструкциях, кладки фундаментов, внутренней части дымовых труб, промышленных и бытовых печей.

Керамический кирпич подразделяется на рядовой (строительный) и лицевой . Последний применяется практически во всех областях строительства .

Преимущества керамического рядового кирпича

- Прочен и износостоек. Керамический кирпич обладает высокой морозостойкостью, что подтверждается многолетним опытом его применения в строительстве.

- Хорошая звукоизоляция - стены из керамического кирпича, как правило, соответствуют требованиям СНиП 23-03-2003 «Защита от шума».

- Низкое влагопоглощение (менее 14 %, а для клинкерного кирпича этот показатель может достигать 3 %) - Более того, керамический кирпич быстро высыхает.

- Экологичность Керамический кирпич изготовлен из экологически чистого натурального сырья - глины, по технологии, знакомой человечеству десятки веков. Во время эксплуатации построенных из него зданий, красный кирпич не выделяет вредных для человека веществ, таких как газ радон .

- Устойчивость почти ко всем климатическим условиям , что позволяет сохранять надёжность и внешний вид.

- Высокая прочность (15 МПа и выше).

- Высокая плотность (1950 кг/м³, до 2000 кг/м³ при ручной формовке).

Преимущества керамического облицовочного кирпича

- Морозостойкость. Облицовочный кирпич обладает высокой морозостойкостью, а для северного климата это особенно важно. Морозостойкость кирпича является наряду с прочностью важнейшим показателем его долговечности. Керамический облицовочный кирпич идеально подходит для нашего климата.

- Прочность и устойчивость . Благодаря высокой прочности и малому объёму пористости кладка, возводимая из облицовочных изделий, отличается высокой прочностью и поразительной устойчивостью к воздействию окружающей среды.

- Различная фактура и цветовая гамма. Диапазон различных форм и цветов облицовочного кирпича даёт Вам возможность создания имитации старинных построек при возведении современного дома, а также позволит возместить утраченные фрагменты фасадов старинных особняков.

Недостатки керамического кирпича

- Высокая цена . В связи с тем, что керамический кирпич требует несколько этапов обработки, его цена довольно высокая, по сравнению с ценой силикатного кирпича

- Возможность появления высолов . В отличие от силикатного кирпича, керамический кирпич "требует" качественный раствор, в противном случае могут появляться высолы.

- Необходимость приобретать весь требуемый облицовочный кирпич из одной партии . В случае, если облицовочный керамический кирпич приобретается из разных партий, могут возникнуть проблемы с тоном.

Технология производства

До XIX века техника производства кирпичей оставалась примитивной и трудоёмкой. Формовали кирпичи вручную, сушили исключительно летом, а обжигали в напольных печах-времянках, выложенных из высушенного кирпича-сырца. В середине XIX века была построена кольцевая обжиговая печь а также ленточный пресс, обусловившие переворот в технике производства. В конце XIX века стали строить сушилки. В это же время появились глинообрабатывающие машины бегуны, вальцы, глиномялки.

В наше время более 80 % всего кирпича производят предприятия круглогодичного действия, среди которых имеются крупные механизированные заводы, производительностью свыше 200 млн шт. в год.

Организация кирпичного производства

Керамический кирпич

Необходимо создание условий для обеспечения основных параметров производства:

- постоянного или среднего состава глины;

- равномерной работы производства.

В кирпичном производстве результата добиваются только после длительных экспериментов с режимами сушки и обжига. Эта работа должна проводиться при постоянных основных параметрах производства.

Глина

Хороший (лицевой) керамический кирпич производится из глины, добытой мелкой фракцией с постоянным составом минералов. Месторождения с однородным составом минералов и многометровым слоем глины, пригодным для добычи одноковшовым экскаватором , очень редки и почти все разработаны.

Большинство месторождений содержит многослойную глину, поэтому лучшими механизмами, способными при добыче делать глину среднего состава, считаются многоковшовый и роторный экскаваторы. При работе они срезают глину по высоте забоя, измельчают её, и при смешивании получается средний состав. Другие типы экскаваторов не смешивают глину, а добывают её глыбами.

Постоянный или средний состав глины необходим для подбора постоянных режимов сушки и обжига. Для каждого состава нужен свой режим сушки и обжига. Один раз подобранные режимы позволяют получать высококачественный кирпич из сушилки и печи годами.

Качественный и количественный состав месторождения выясняется в результате разведки месторождения. Только разведка выясняет минеральный состав: какие суглинки пылеватые, глины легкоплавкие, глины тугоплавкие и т. д. содержатся в месторождении.

Лучшими глинами для производства кирпича считаются те глины, которые не требуют добавок. Для производства кирпича обычно используется глина, непригодная для других керамических изделий.

Сушилки камерные

Сушилки загружаются кирпичом полностью, и в них постепенно изменяется температура и влажность по всему объёму сушилки, в соответствии с заданной кривой сушки изделий.

Сушилки туннельные

Сушилки загружаются постепенно и равномерно. Вагонетки с кирпичом продвигаются через сушилку и проходят последовательно зоны с разной температурой и влажностью. Туннельные сушилки лучше всего применять для сушки кирпича из сырья среднего состава. Применяются при производстве однотипных изделий строительной керамики. Очень хорошо «держат» режим сушки при постоянной и равномерной загрузке кирпича-сырца.

Процесс сушки

Глина – это смесь минералов, состоящая по массе более чем на 50 % из частиц до 0,01 мм. К тонким глинам относятся частицы менее 0,2 мкм, к средним 0,2-0,5 мкм и крупнозернистым 0,5-2 мкм. В объёме кирпича-сырца есть множество капилляров сложной конфигурации и разных размеров, образованных глинистыми частицами при формовке.

Глины дают с водой массу, которая после высыхания сохраняет форму, а после обжига приобретает свойства камня. Пластичность объясняется проникновением воды, хорошего природного растворителя, между отдельными частицами минералов глины. Свойства глины с водой важны при формовке и сушке кирпича, а химический состав определяет свойства изделий во время обжига и после обжига.

Чувствительность глины к сушке зависит от процентного соотношения «глинистых» и «песчаных» частиц. Чем больше в глине «глинистых» частиц, тем труднее удалить воду из кирпича-сырца без образования трещин при сушке и тем больше прочность кирпича после обжига. Пригодность глины для производства кирпича определяется лабораторными испытаниями.

Если в начале сушилки в сырце образуется много паров воды, то их давление может превысить предел прочности сырца и появится трещина. Поэтому температура в первой зоне сушилки должна быть такой, чтобы давление паров воды не разрушало сырец. В третьей зоне сушилки прочность сырца достаточна для повышения температуры и увеличения скорости сушки.

Режимные характеристики сушки изделий на заводах зависят от свойств сырья и конфигурации изделий. Существующие на заводах режимы сушки нельзя рассматривать как неизменные и оптимальные. Практика многих заводов показывает, что длительность сушки можно значительно сокращать, пользуясь методами ускорения внешней и внутренней диффузии влаги в изделиях.

Кроме того, нельзя не учитывать свойства глиняного сырья конкретного месторождения. Именно в этом и заключается задача заводских технологов. Нужно подобрать такую производительность линии формовки кирпича и режимы работы сушилки кирпича, при которых обеспечивается высокое качество сырца при максимально достижимой производительности кирпичного завода.

Процесс обжига

Глина представляет смесь легкоплавких и тугоплавких минералов. При обжиге легкоплавкие минералы связывают и частично растворяют тугоплавкие минералы. Структура и прочность кирпича после обжига определяется процентным соотношением легкоплавких и тугоплавких минералов, температурой и продолжительностью обжига.

В процессе обжига керамического кирпича легкоплавкие минералы образуют стекловидную, а тугоплавкие кристаллическую фазы. С повышением температуры всё более тугоплавкие минералы переходят в расплав, возрастает содержание стеклофазы. С увеличением содержания стеклофазы повышается морозостойкость и снижается прочность керамического кирпича.

При увеличении длительности обжига возрастает процесс диффузии между стекловидной и кристаллической фазами. В местах диффузии возникают большие механические напряжения, так как коэффициент термического расширения тугоплавких минералов больше коэффициента термического расширения легкоплавких минералов, что и приводит к резкому снижению прочности.

После обжига при температуре 950-1050 °C доля стекловидной фазы в керамическом кирпиче должна составлять не более 8-10 %. В процессе обжига подбираются такие температурные режимы обжига и продолжительность обжига, чтобы все эти сложные физико-химические процессы обеспечивали максимальную прочность керамического кирпича.

Силикатный кирпич

Песок

Основным компонентом силикатного кирпича (85–90% по массе) является песок, поэтому заводы силикатного кирпича размещают, как правило, вблизи месторождений песка, и песчаные карьеры являются частью предприятий. Состав и свойства песка определяют во многом характер и особенности технологии силикатного кирпича.

Песок – это рыхлое скопление зёрен различного минерального состава размером 0,1 – 5 мм. По происхождению пески разделяют на природные и искусственные. Последние, в свою очередь, разделяют на отходы при дроблении горных пород (хвосты от обогащения руд, высевки щебеночных карьеров и т. п.), дробленые отходы от сжигания топлива (песок из топливных шлаков), дробленые отходы металлургии (пески из доменных и ватержакетных шлаков).

Форма и характер поверхности зерен песка имеют большое значение для формуемости силикатной смеси и прочности сырца, а также влияют на скорость реакции с известью, начинающейся во время автоклавной обработки на поверхности песчинок.

При грубой шихтовке песков в карьере проверяют, в какой пропорции загружают вагонетки или автосамосвалы песками различной крупности в каждом забое. При наличии нескольких приемных бункеров для разных фракций песка необходимо проверять заданную пропорцию песков в шихте по количеству питателей одинаковой производительности, одновременно выгружающих пески различной крупности.

Песок, поступающий из забоя до его употребления в производство, должен быть отсеян от посторонних примесей – камней, комочков глины, веток, металлических предметов и т. п. Эти примеси в процессе производства вызывают брак кирпича и даже поломки машин, поэтому над песочными бункерами устанавливают барабанные грохоты.

Известь

Известь является второй составной частью сырьевой смеси, необходимой для изготовления силикатного кирпича.

Сырьём для производства извести являются карбонатные породы, содержащие не менее 95% углекислого кальция CaCO3. К ним относятся известняк плотный, известняковый туф , известняк-ракушечник, мел , мрамор . Все эти материалы представляют собой осадочную горную породу, образовавшуюся главным образом в результате отложения на дне морских бассейнов продуктов жизнедеятельности животных организмов.

Известняк состоит из известкового шпата – кальцита – и некоторого количества различных примесей: углекислого магния, солей железа, глины и др. От этих примесей зависит окраска известняка. Обычно он бывает белым или разных оттенков серого и желтого цвета. Если содержание глины в известняках более 20%, то они носят название мергелей. Известняки с большим содержанием углекислого магния называются доломитами.

Мергель является известково-глинистой породой, которая содержит от 30 до 65% глинистого вещества. Следовательно, наличие в нем углекислого кальция составляет всего 35 – 70%. Понятно, что мергели совершенно не пригодны для изготовления из них извести и поэтому не применяются для этой цели.

Доломиты, так же как известняки, относятся к карбонатным горным породам, состоящим из минерала доломита (СаСО3*МgСО3). Так как содержание в них углекислого кальция менее 55%, то для обжига на известь они также непригодны. При обжиге известняка на известь употребляют только чистые известняки, не содержащие большого количества вредных примесей в виде глины, окиси магния и др.

По размерам кусков известняки для обжига на известь делятся на крупные, средние и мелкие. Содержание мелочи в известняке определяют, просеивая породу через грохоты.

Основным вяжущим материалом для производства силикатных изделий является строительная воздушная известь. По химическому составу известь состоит из окиси кальция (СаО) с примесью некоторого количества окиси магния (МgО).

Различают два вида извести: негашеную и гашеную; на заводах силикатного кирпича применяется негашеная известь. При обжиге известняк под влиянием высокой температуры разлагается на углекислый газ и окись кальция и теряет 44% своего первоначального веса. После обжига известняка получается известь комовая (кипелка), имеющая серовато-белый, иногда желтоватый цвет.

При взаимодействии комовой извести с водой происходят реакции гидратации СаО+ Н2О = Са(ОН)2; МgО+Н2О=Мg(ОН)2 или, по другому - гашение извести. Реакции гидратации окиси кальция и магния идут с выделением тепла. Комовая известь (кипелка) в процессе гидратации увеличивается в объеме и образует рыхлую, белого цвета, легкую порошкообразную массу гидрата окиси кальция Са(ОН)2. Для полного гашения извести необходимо добавлять к ней воды не менее 69%, т.е. на каждый килограмм негашеной извести около 700 г воды. В результате получается совершенна сухая гашеная известь (пушонка). Её так же называют воздушной известью. Если гасить известь с избытком воды, получается известковое тесто.

Известь нужно хранить только в крытых складских помещениях, предохраняющих ее от воздействия влаги. Не рекомендуется длительное время хранить известь на воздухе, так как в нем всегда содержится небольшое количество влаги, которая гасит известь. Содержание в воздухе углекислого газа приводит к карбонизации извести, т. е. соединению с углекислым газом и тем самым частичному снижению ее активности.

Силикатная масса

Известково-песчаную смесь готовят двумя способами: барабанным и силосным.

Силосный способ приготовления массы имеет значительные экономические преимущества перед барабанным, так как при силосовании массы на гашение извести не расходуется пар. Кроме того, технология силосного способа производства значительно проще технологии барабанного способа. Подготовленные известь и песок непрерывно подаются питателями в заданном соотношении в одновальную мешалку непрерывного действия и увлажняются водой. Перемешанная и увлажненная масса поступает в силосы, где выдерживается от 4 до 10 часов, в течение которых известь гасится.

Силос представляет собой цилиндрический сосуд из листовой стали или железобетона; высота силоса 8 – 10 м, диаметр 3,5 – 4 м. В нижней части силос имеет конусообразную форму. Силос разгружается при помощи тарельчатого питателя на ленточный транспортёр. При этом происходит большоё выделение пыли.

Похожие статьи