Система червячной передачи состоит из двух компонентов - колеса и самого червяка. Она необходима для того, чтобы получить вращение и передать его между перекрещивающимися валами (от одного ко второму), снижая при этом скорость и количество оборотов. Колесо работает в сцепке с червяком, который может иметь левую или правую резьбу, а также одно- или многозаходную.

Читатель, который бы забыл, почему Земля не делает поворота ровно через 24 часа, может с пользой посетить мою страницу о движениях Земли в космосе. Это вращение заставляет звезды двигаться по небу с той же скоростью для звезд, которые находятся на небесном лифте, но скорость этого кажущегося движения звезд зависит от их расстояния от экватора. Чем дальше звезда от экватора, тем ниже скорость его кажущегося движения.

Следующие данные демонстрируют работу этого устройства. Рисунок 5: Механизм гладкого сектора с противовесом. Эта система имеет ограниченную автономию. Действительно, когда гайка достигает конца винта, он должен остановиться с концевым выключателем, а затем он возвращается в исходное положение.

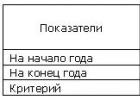

Основные данные

Червяк представляет собой винт с резьбой, который передает свое вращение винтовому колесу с зубцами дугообразной формы, заставляя его вращаться.

Зубцы и витки винта находятся в сцепке. Оси валов червячного колеса перекрещиваются под прямым углом, винты пересекаются в одной плоскости и взаимно перпендикулярны.

Чтобы добиться плавного тренировочного устройства для телескопа, необходимо понять роль каждого из элементов, которые его составляют. Гладкий сектор: гладкий сектор - это часть сектора диска. Механизм затяжки делает его по требованию целостным по отношению к временной оси инструмента, так что он может быть включен. Когда это затягивание отпускается, ось инструмента отпускается, чтобы он указывал на другой направление.

Мы разрезаем его на фанерную доску толщиной 15 мм. Радиус гладкого сектора связан со скоростью вращения винта и его шагом. Таким образом, на каждом телескопе, который мы производим в настоящее время, мы используем стержень из нержавеющей стали диаметром 10 мм с шагом 1, 5 мм.

Возможность самоторможения допускает движение только от червяка к колесу, в противном случае может начаться торможение и произойдет стопор.

Винт с режущими зубьями является червячной фрезой, которая используется в червячном колесе. Такие фрезы имеют различные классификации (по обработке, количеству заходов и т.д.).

Разновидности

Классификация червячных передач подразделяется на два вида: глобоидные зубчатые червячные колеса и цилиндрические. Глобоидный вариант требует сосредоточенного точного изготовления и повышенного внимания к охлаждению, а при изнашивании он очень тонко реагирует на смещение винта по оси. Цилиндрический вид имеет круговые цилиндры на поверхностях колеса и червяка (начальной и делительной).

Пружина или противовес: пружину или противовес можно использовать для натяжения стальной ленты. Эти два решения одинаково сильны, но весна мне кажется предпочтительной для переносных инструментов. Иногда говорят, что только противовес обеспечивает постоянное натяжение ленты. Фактически, только в том случае, когда противовес действует через вторую ленту, которая также завершается на гладком участке, что это может быть правдой.

Если вы выбираете точки крашения пружины, на ленте получается относительно постоянное натяжение для всей ее расы. Это способствует регулярности тренировки. Стальная лента: путем намотки и прокатки по ровному участку лента преобразует линейное движение гайки во вращение вокруг оси времени. Он должен быть гибким, имея высокую устойчивость к тяге. Для этой цели мы используем стальную упаковку.

Резьба червяков может иметь трапецеидеальную резьбу в осевом сечении (самый популярный тип - архимедов), такой же профиль, но в нормальном сечении (конволютные), эвольвентные (с аналогичной названию резьбой в осевом сечении) или с вогнутым профилем для максимального контакта с колесом.

Недостатки в реализации механизма могут привести к нежелательным движениям для гайки. Чтобы свести к минимуму их влияние, мы всегда ставим эту стальную ленту очень близко к винту. На наших телескопах лента растягивается на 2 или 3 мм от резьбового штока.

Этот винт должен быть резьбовым с высокой точностью, поэтому мы берем модель из нержавеющей стали. Это качество стали не является существенным, но модели из нержавеющей стали, как правило, имеют лучшую точность обработки. Во время покупки следует тщательно следить за резьбовым хвостовиком, поскольку он обычно обрабатывается поставщиком с осторожностью, он не должен показывать никаких ударов или царапин, он должен быть прямым, он должен абсолютно избегать копии, которая имела бы видимая выпучивание.

Достоинства и преимущества

К преимуществам можно отнести:

- тихий и плавный ход за счет специальной сцепки;

- надежную работу;

- небольшие размеры и компактность конструкции;

- возможность редуцирования (получения больших передаточных чисел) с применением одной ступени;

- самоторможение или стопор, отсутствие возможного обратного хода;

- простота использования и изготовления червячных колес;

- невысокая стоимость относительно других редукторов (цилиндрических).

Что касается с которыми часто сравнивают червячные конструкции, к их достоинствам относят высокий коэффициент полезного действия, слабоощутимый нагрев и незначительный люфт выходного вала. Они такие же надежные и имеют высокую работоспособность, самостоятельный стопор отсутствует.

После того, как вырезать его на правильную длину, обработка концов позволяет устанавливать подшипники. Ось каждого цилиндра, обработанного на концах, должна быть близка к оси нити, это не будет идеальным даже с хорошим специалистом, поэтому мы терпим ошибку центрирования до 0, 15 мм. Конструкция механизма должна учитывать этот допуск.

Перед установкой на место проверьте состояние резьбы с помощью увеличительного стекла и найдите любую деформацию поверхности, которая может быть вызвана ударом или царапиной, если возникнет такая неисправность, деталь должна быть удалена. с тиснением с файлом, не имеет значения, заменен ли «удар» на «отверстие».

Недостатки

К главным недостаткам червячного колеса относят пониженную мощность и ограничения по ее передаче, уменьшение коэффициента полезного действия, вследствие чего невозможна передача весомых нагрузок. Также для изготовления некоторых деталей необходимо строгое соблюдение точности, использование дорогих и редких материалов, специальных смазывающих средств, а при быстром изнашивании или застревании важны качественные регулировки. К минусам могут относить и повышение температуры корпуса и нагрев в месте сцепления, увеличение люфта выходного вала при изнашивании редуктора.

Любые аномалии реализации этого винта, вероятно, вызовут периодическую ошибку привода с периодом, равным времени вращения винта. Кроме того, необходимо смазать этот винт, чтобы облегчить трение с гайкой. Для этого мы используем смазку, предназначенную для шариковых подшипников. Она поддерживает без затвердевания самых низких температур, которые мы практикуем.

Реализация клише с длинной позой была трудоемкой, мне приходилось постоянно ретушировать скорость двигателя. Для меня не могло быть и речи о глазном окуляре. Подробный анализ показал, что нить резьбового стержня из нержавеющей стали имеет грубые дефекты, которые легко видны с помощью увеличительного стекла. Поменяв винт лучшей моделью, дефект исчез.

Периодически возникает необходимость обратить выходной вал, не прибегая к запуску редуктора. В этой ситуации стопорение, которое считается достоинством данного типа, становится его недостатком.

Несмотря на все имеющиеся изъяны в виде повышенного выделения тепла и недостатка передачи мощности, этот вариант передачи используют в тех случаях, когда нет весомых нагрузок ударного типа. Это бюджетный и сравнительно дешевый вариант, который применяют в машиностроении, мешалках, транспортерах и на конвейерах.

Хорошая резьбовая штанга должна иметь гладкую нить, которая не показывает следов разрыва стали. Подшипники, которые поддерживают винт: Подшипники, удерживающие винт, должны быть шарикоподшипниками. Учитывая допуски на механическую обработку конца винта, невозможно использовать простые подшипники с одним рядом шариков, на рисунке 6 показана конструкция такого подшипника.

Рисунок 6: Конституция классического однорядного шарикоподшипника. Использование этого подшипника вызовет возникновение периодических напряжений, которые могли бы вызвать винт, вызывающий колебания. С другой стороны, эти ограничения приведут к изгибу крепления на креплениях подшипников, и последнее, в свою очередь, приведет к возвратно-поступательному осевому перемещению винта.

Червячные передачи сравнивают с цилиндрическими, у которых также есть ряд недостатков. Они имеют низкое передаточное число с применением одной ступени.

Сфера применения

Применяются червячные передачи в качестве редуктора, с целью уменьшения количества оборотов. Такой элемент используется для автомобилей и прочего транспорта, в различных станках и кранах, машинах, при подъеме грузов.

Это означает, что винт будет совершать небольшое движение ва и - идет горизонтально. Чтобы обеспечить хорошую устойчивость при дефектах обработки винта, мы предлагаем вам использовать подшипники с двумя рядами шариков на внешнем кольце, обычно называемом «шарикоподшипниками».

Рисунок 7: Этот шариковый подшипник принимает небольшое колебание внутреннего кольца. Этот шариковый подшипник отлично согласуется с малым углом, который существует между осью резьбы винта и обработкой, выполняемой на концах его, потому что его внутреннее кольцо может слегка вращаться. Ограничения, которые мы упоминали для предыдущих подшипников, здесь больше не существуют.

Актуально применение колес червячной передачи в тех случаях, когда при небольших затратах требуется уменьшить вращение и ускорить крутящий момент. Червяк в каждом из этих вариантов задает движение, колесо реагирует.

Конструкция изделия

Как известно, червячное колесо - это передача, состоящая из двух звеньев: ведомого и ведущего, которые работают в сцепке. Главным является червяк в виде винта, задающий движение второму элементу - косозубому колесу. Именно по его зубьям скользят витки, располагающиеся на винте.

Все вместе это является зубчато-винтовой системой. Чаще всего червячные колеса - составные, это влияет на стоимость, понижая ее.

Гайка: Лучше брать латунную модель, потому что этот металл хорошо скользит по нержавеющей стали. Можно взять обычную гайку, но в этом случае возврат в исходное положение будет утомительным, потому что необходимо будет повернуть винт по длине. Для быстрого возвращения мы используем взвешенную половину гайки.

Эта взвешенная гайка просто устанавливается на винт. Его вес и геометрия гарантируют его стабильность. Гайка: во время слежения за звездами винт вращается, и трение заставляет гайку вращаться. Поэтому препятствие должно препятствовать его повороту. Для этого мы фиксируем его в конце стержня, другой конец которого ориентирован прямолинейной частью. Длина этого направляющего штифта должна быть достаточной, чтобы ослабить колебания при вращении гайки вокруг винта, вызванные несовершенствами его механической обработки.

Червяк является ведущим, и чаще всего обратная передача нереализуема, поскольку

это может вызвать торможение редуктора. Зубья червяка представляют собой продольно-круговые витки.

Архимедовы винты - самый распространенный вид червяков в машиностроении. Этот вариант востребован и прост в изготовлении.

К стандартным вариантам червячных колес в машиностроении относят биметаллическую, бандажированную и болтовую конструкции. Первая часто встречается в серийном производстве.

На практике у нас есть небольшой шарикоподшипник на конце стержня, чтобы он легко скользил по направляющей. Как мы упоминали выше, мы допускаем, что ось резьбы винта точно не совпадает с его осью вращения. Вращение винта приведет к возвратно-поступательному вертикальному перемещению гайки, амплитуда может составлять 0, 3 мм из-за допуска при обработке винта.

Рисунок 9: Движение гайки, наблюдаемое от оси винта. Если направляющий палец имел бесконечную длину, эксцентричное перемещение винта не имело бы заметных последствий. Проблема в том, что на самом деле это движение вызывает колебание вращения гайки. Его амплитуда показана на рисунке.

Используемые материалы

Для изготовления червячного колеса используют специализированные которые препятствуют заеданию и застреванию, способствуют долгосрочной работе и стойкости к изнашиванию, влияют на коэффициент трения, снижая и уменьшая его.

В том случае, если все материалы подобраны грамотно, коэффициент полезного действия увеличивается, а трение не вызывает дополнительных затрат.

Рисунок 10: Вращательное колебание гайки. Вращающееся колебание гайки приводит к колебаниям спереди и сзади гайки относительно положения, которое у него было бы без этого паразитного движения, что приводит к периодической ошибке привода. Амплитуда В вертикального перемещения гайки вдвое превышает расстояние между осью вращения винта и осью его нити.

В угловом значении оно составляет 0, 18. Это совершенно незначительно и нечувствительно. Редукционно-винтовое соединение: На предыдущих рисунках мы скромно суммировали соединение между двигателем и винтом красной втулкой. В любительских реализациях мы находим множество конструкций для этого элемента. Мы рассмотрим некоторые из них.

Для звеньев используют различные материалы и сплавы: для винта - сталь, особое внимание уделяя марке материала и его закалке. Чаще всего винт является цельным, совместным с валом. Периодически встречаются насадные варианты.

При изготовлении колеса применяют бронзу, а также сплавы из олова и никеля, алюминия и железа. Возможно применение чугуна, латуни для зубчатого венца. Часто колесо имеет стальную или чугунную ступицу. Отливают колеса с помощью центробежного метода.

Втулка: Самый простой корпус - рукав, это показано на рисунке. Рисунок 11: Муфта с винтовым соединением. Эта цилиндрическая гильза должна соединяться с осью двигателя с осью винта, удерживая их на одной оси. Последнее условие выполняется только в определенном приближении. В случае, представленном на фиг. эти две оси будут смущены, если они имеют одинаковый диаметр, что никогда не бывает так.

Следствием этого недостатка коаксиальности будет периодическая ошибка привода с периодом, равным длине вращения винта. Амплитуду ошибки отслеживания как функции этого смещения осей трудно предсказать, поскольку она во многом зависит от особенностей сборки.

Формы и виды

Винты подразделяются на левые и правые, в зависимости от расположения и направления витков. В первом случае винт выкручивается, выполняя движение по часовой стрелке. Во втором случае, двигаясь в том же направлении, винт вкручивается. Эти изменения можно заметить при отслеживании движения с торца винта.

Винт может иметь один или много витков (гребней), которые, в зависимости от количества, размещены на винтовой линии, располагающейся на делительном цилиндре. Это характеризует число заходов винта.

Таким образом, связь между двумя осями будет гибкой, и она будет поглощать периодические ограничения из-за несоосности. Гибкая втулка: Иногда интересно использовать гибкую гильзу для гашения вибраций шагового двигателя или допускать отсутствие выравнивания осей. На рисунке 12 показан пример.

Что касается жесткой гильзы, упомянутой выше, эта гильза должна быть очень длинной, чтобы ослабить коаксиальные ошибки. Для упрощения конструкции некоторые используют в качестве гибкого рукава простой резиновый шланг. Эта часть может быть слишком гибкой, и в этом случае закономерность привода будет нарушена малейшей неравномерностью трения между винтом и гайкой, и ошибка отслеживания может быть не периодической.

Червяк может находиться сверху, внизу или сбоку от колеса, изменяя таким образом форму передачи.

Вал червячного колеса может иметь горизонтальное или вертикальное расположение.

Также может различаться поверхность и профиль резьбы винта, при этом возможно несколько вариантов передачи, в каждом из которых свой способ нарезания (с конволютным, эвольвентным, архимедовым винтом).

Это соединение, которое передает вращательное движение между двумя пересекающимися осями. Рисунок 13: Схематическое и стандартное представление карданного сустава. Если входной вал имеет равномерную скорость вращения, скорость выходного вала будет необратимой, и передача считается гомокинетической.

Действительно, чтобы исправить неровности скорости простого сустава, можно использовать второй кардан, представляющий те же самые неровности, но в противоположном смысле. На рисунке 14 показаны комбинации двух гобеленов, которые являются гомоциклическими.

Кроме того, в червячных колесах возможны различия, в зависимости от формы поверхности винта, на которой образуется его резьба (цилиндрический или глобоидный винт). Во втором случае передача обладает более высоким коэффициентом полезного действия, но является непростой при создании и выпуске, отличительная черта образования - дуга окружности. В первом варианте отличительной чертой является прямая линия, которая образует делительную поверхность.

Червячное колесо - это основная часть червячной передачи, в которую входят колесо и винт. Эти два звена являются червячной парой, которая взаимодействует друг с другом по принципу винтовой. На ее основе изготавливаются редукторы. Изделие имеет низкий коэффициент полезного действия, но является простым в изготовлении и применении.

Мы рассмотрели, что представляет собой червячное колесо, выделили основные преимущества и недостатки, указали материалы производства и сферу применения.

Лекция 9.

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Червячная передача (рис.9.1) относится к передачам зацепления с перекрещивающимися осями валов. Угол перекрещивания обычно равен 90 0 . Возможны и

КРАТКИЕ СВЕДЕНИЯ О ГЕОМЕТРИИ

И СПОСОБАХ ИЗГОТОВЛЕНИЯ ЧЕРВЯЧНЫХ ЗАЦЕПЛЕНИЙ

В червячной передаче, так же как и в зубчатой, различают диаметры начальных и делительных цилиндров (рис.9.2):

d 1 , d 2 начальные диаметры червяка и колеса;

d 1 , d 2 делительные диаметры червяка и колеса.

В передачах без смещения d 1 = d 1 , d 2 = d 2 . Точка касания начальных цилиндров является полюсом зацепления.

Существенное отличие червячной передачи от зубчатой заключается в том, что окружные скорости червяка и колеса не совпадают как по величине, так и по направлению. Они направлены друг к другу под углом перекрещивания.

Рис.9.2

Шаг р х винтовой нарезки червяка (см.рис.9.4) называется шагом зацепления , а отношение m = p x / - модулем зацепления в осевом сечении червяка.

Такие же измерения имеет и нарезка червячного колеса. Резьба червяка может быть однозаходной или многозаходной. Число заходов червяка обозначают z 1 . На практике наиболее распространены z 1 = 1; 2 и 4. Число зубьев колеса обозначают z 2 .

Червяки

Червяки различают по следующим признакам: по форме поверхности, на которой образуется резьба цилиндрические (рис.9.3,а) и глобоидные (рис.9.3,б); по форме профиля резьбы с прямолинейным (рис.9.4,а) и криволинейным (рис.9.4,б) профилем в осевом сечении.

До настоящего времени на практике наиболее распространены цилиндрические червяки с прямолинейным профилем в осевом сечении. В торцевом сечении витки очерчены архимедовой спиралью, отсюда название архимедов червяк . Архимедов червяк подобен ходовому винту с трапецеидальной резьбой. Поэтому его можно нарезать на обычных токарных или резьбофрезерных станках. Работоспособность червячной передачи повышается с уменьшением шероховатости поверхности и повышением твердости резьбы червяка.

Для шлифования архимедовых червяков требуются специальные шлифовальные круги фасонного профиля, что затрудняет обработку и снижает точность изготовления. Поэтому архимедовы червяки изготовляют в основном с нешлифованными

шлифоваться кругами с прямолинейными образующими на резьбошлифовальных станках.

Эвольвентные червяки имеют эвольвентный профиль в торцевом сечении и, следовательно, подобны косозубым эвольвентным колесам, у которых число зубьев равно числу заходов червяка.

Рис.9.4

Способ изготовления является решающим при выборе профиля нарезки червяка, так как при одинаковом качестве изготовления форма профиля мало влияет на работоспособность передачи. Выбор профиля нарезки червяка связан также с формой инструмента для нарезания червячного колеса.

Червячное колесо нарезается червячными фрезами. Червячная фреза для нарезки червячного колеса является копией червяка. Только фрезы имеют режущие кромки, а наружный диаметр больше на двойную величину радиального зазора в зацеплении. При нарезании заготовка колеса и фреза совершают такое же взаимное движение, какое имеют червячное колесо и червяк в передаче. Такой метод нарезания колеса обусловливает необходимость введения стандарта на основные геометрические параметры червяка ( , m , q , z 1 , h * , c *) для того, чтобы иметь ограниченный ряд стандартного инструмента.

Основные геометрические параметры для передач с архимедовым червяком (см.рис.9.4), справедливы также и для передач с конволютным червяком: = 20 0 профильный угол в осевом сечении; m = р х / - осевой модуль; q = d 1 / m - коэффиц и ент диаметра червяка, равный числу модулей в диаметре делительной окружности червяка; по стандарту связан с величиной m , h * = 1 коэффициент высоты головки; с* = 0,2 к о эффициент радиального зазора.

Для того чтобы исключить слишком тонкие червяки, стандарт предусматривает увеличение q с уменьшением m . При тонком червяке увеличивается прогиб червя ч ного вала, что нарушает правильность зацепления.

Угол подъема винтовой линии (см.рис.).

(9.1)

Диаметры (см.рис.9.4,а):

(9.2)

Длину нарезанной части червяка b 1 определяют по условию использования

2 2 b 2 /(d a 1 0,5 m ), приведены в табл.9.1.

Таблица 9.1.

|

d aM2 |

d a2 + 2m |

d a2 + 1,5m |

d a2 + m |

|

0,75d a1 |

0,67d a1 |

||

Червячные передачи со смещением

Для нарезания червячных колес со смещением и без смещения на практике используют один и тот же инструмент. Поэтому червяк (копия инструмента) всегда нарезают без смещения*.

Смещение выполняют в целях округления дробных значений межосевых ра с стояний до значений, оканчивающихся на 0 или 5, а также вписывания в заданное или стандартное межосевое расстояние.

При заданном межосевом расстоянии к о эффициент смещения

(9.5)

У червячного колеса со смещением:

(9.6)

все другие размеры остаются неизменными.

По условию неподрезания и незаострения зубьев величину х на практике допускают в пределах 0,7 (реже 1).

Точность изготовления

Стандартом на червячные передачи установлено 12 степеней точности. Степени 3, 4, 5 и 6-ю рекомендуют для передач, от которых требуется высокая кинематическая точность; степени 5, 6, 7, 8 и 9-ю для силовых передач (табл.9.2). основы стандарта на точность червячных передач такие же, как и для зубчатых.

Особое внимание уделяют нормам точности монтажа передачи, так как в червячной передаче ошибки положения колеса относительно червяка более вредны, чем в зубчатых передачах. Как было отмечено, в зубчатых передачах осевое смещение колес и небольшие изменения межосевого расстояния не влияют на распределение нагрузки по длине зуба. В червячных передачах это влияние весьма существенно.

_______________________________________

* У червяка изменяется только диаметр начальной окружности, который становится равным

d 1 = (q + 2 x ) m (на чертеже не проставляют).

Таблица 9.2

для силовых червячных передач

|

Степень точности не ниже |

Скорость скольжения s , м/с |

Обработка |

Применение |

|

Червяк закален, шлифован и полирован. Колесо нарезается шлифованными червячными фрезами. Обкатка под нагрузкой. |

Передачи с повышенными скоростями и малым шумом, с повышенными требованиями к габаритам. |

||

|

Допускается червяк с НВ 350, нешлифованный. Колесо нарезается шлифованной червячной фрезой или «летучкой». Рекомендуется обкатка под нагрузкой. |

Передачи среднескоростные со средними требованиями по шуму, габаритам и точности. |

||

|

Червяк с НВ 350 не шлифуется. Колесо нарезается любым способом. |

Передачи низкоскоростные, кратковременно работающие и ручные с пониженными требованиями. |

КИНЕМАТИКА ЧЕРВЯЧНОЙ ПЕРЕДАЧИ

В червячной передаче в отличие от зубчатой окружные скорости 1 и 2 не совпадают (см.рис.9.2). Они направлены под углом 90 0 и различны по величине. П о этому червячная передача имеет следующие особенности: передаточное отношение не может быть выражено отношением d 2 / d 1 ; в относительном движении начальные цилиндры не обкатываются, а скользят.

Передаточное отношение

При одном обороте червяка колесо повернется на угол, охватывающий число зубьев колеса, равное числу заходов червяка. Для полного оборота колеса необх о димо z 2 / z 1 оборотов червяка, т.е.

i = n 1 / n 2 = z 2 / z 1 . (9.7)

Число заходов червяка выполняет здесь роль числа зубьев шестерни в зубч а той передаче. Так как z 1 может быть небольшим и часто равным единице (чего не может быть у шестерни), то в одной паре можно получить большое передаточное отношение. Это и является основным достоинством червячных передач .

В силовых червячных передачах наиболее распространены i = 10 60 (80); в кинематических цепях приборов и делительных механизмов встречаются i до 300 и более.

Ведущим в подавляющем большинстве случаев является червяк.

Скольжение в зацеплении

При движении витки червяка скользят по зубьям колеса, как в винтовой паре. Скорость скольжения s направлена по касательной к винтовой линии червяка. Как относительная скорость она выражается через абсолютные скорости червяка и колеса, которые в данном случае являются окружными скоростями 1 и 2 (см.рис.9.2 и 9.6):

Большое скольжение в червячных передачах служит причиной пониженного к.п.д., повышенного износа и склонности к заеданию (основные недостатки червячных передач).

К.П.Д. ЧЕРВЯЧНОЙ ПЕРЕДАЧИ

К.п.д. червячной передачи, так же как и зубчатой, определяют по формуле = 1 ( З + П + Г ). Различаются только формулы для определения потерь в зацеплении. Для червячных передач к.п.д. зацепления при ведущем червяке

3 = tg / tg ( + ). (9.9)

К.п.д. увеличивается с увеличением числа заходов червяка (увеличивается ) и с уменьшением коэффициента трения или угла трения .

Если ведущим является колесо, то вследствие изменения направления сил получают

3 = tg ( ) / tg . (9.10)

При 3 = 0 пердача движения в обратном направлении (от колеса к червяку) становится невозможной. Получаем самотормозящую червячную пару. Свойство с а моторможения червячных передач используют в грузоподъемных и других механи з мах. Следует учитывать, что согласно формуле (9.9) к.п.д. самотормозящей перед а чи очень низок и всегда меньше 0,5. Для надежности самоторможения рекомендуют 0,5 .

Опытом установлено, что при наличии удовлетворительной смазки величина коэффициента трения f зависит от величины скорости скольжения s .

С увеличением s снижается f . Это объясняется тем, что повышение s прив о дит к постепенному переходу от режимов полусухого и полужидкого трения к жидк о стному трению.

Кроме скорости скольжения величина коэффициента трения зависит от шер о ховатости поверхностей зацепления, а также качества смазки.

СИЛЫ, ДЕЙСТВУЮЩИЕ В ЗАЦЕПЛЕНИИ

В червячном зацеплении (рис.9.7) действуют: окружная сила червяка F t 1 , ра в ная осевой силе колеса F 2 ,

F t 1 = F 2 = 2Т 1 / d 1 ; (9.11)

окружная сила колеса F t 2 , равная осевой силе червяка F 1 ,

F t 2 = F 1 = 2Т 2 / d 2 ; (9.12)

радиальная сила

F r = F t 2 tg . (9.13)

Формула (9.13) получена на основании схемы, представленной на рис. 9.7, на которой изображено осевое сечение витка червяка.

Рис.9.7

В осевой плоскости силы F t 2 и F r являются составляющими силы F n , направленной по нормали к поверхности витка.

В формулах (9.11) и (9.12) Т 1 и Т 2 моменты на червяке и колесе:

Т 2 = Т 1 i . (9.14)

ОЦЕНКА И ПРИМЕНЕНИЕ

На основании вышеизложенного можно отметить следующие основные преимущества червячной передачи:

А) возможность получения больших передаточных чисел в одной паре;

Б) плавность зацепления и бесшумность работы;

В) возможность самоторможения (при низком к.п.д.).

Недостатки этой передачи следующие: сравнительно низкий к.п.д.; повыше н ный износ и склонность к заеданию; необходимость применения для колес дорогих антифрикционных материалов (бронза); повышенные требования к точности сборки (точное , совпадение главных плоскостей колеса и червяка).

Червячные передачи дороже и сложнее зубчатых, поэтому их применяют, как правило, при необходимости передачи движения между перекрещивающимися в а лами, а также в делительных механизмах, где необходимо большое передаточное отношение.

Мощность червячных передач обычно не превышает 50-60 кВт.

РАСЧЕТ ПРОЧНОСТИ ЗУБЬЕВ

Основные критерии работоспособности и расчета

Червячные передачи, так же как и зубчатые, рассчитывают по напряжениям изгиба и контактным напряжениям.

В отличие от зубчатых в червячных передачах чаще наблюдаются износ и з а едание, а не выкрашивание поверхности зубьев. При мягком материале колеса (ол о вянистые бронзы) заедание проявляется в так называемом постепенном «намазыв а нии» бронзы на червяк, при котором передача может еще работать продолжительное время. При твердых материалах (алюминиево-железистые бронзы, чугун и т.п.) з а едание переходит в задир поверхности с последующим быстрым разрушением зуб ь ев колеса.

Повышенный износ и заедание червячных передач связаны с большими ск о -

|

Рис.9.8 |

ростями скольжения и неблагоприятным н а правлением скольжения относительно линий конта к та . Из теории смазки известно, что наиболее благоприятным условием для образования жи д костного трения является перпендикулярное н а правление скорости скольжения (рис.9.8) к линии контакта ( = 90 0 ). В этом случае смазка затяг и вается под тело А. Между трущимися телами (А и Б) образуется непрерывный масляный слой; сухое трение металлов заменяется жидкостным. При направлении скорости скольжения вдоль |

вдоль линии контакта ( = 0) масляный слой в контактной зоне образоваться не может; здесь будет сухое или полусухое трение. Чем меньше угол , тем меньше возможность образования жидкостного трения.

Последовательное расположение контактных линий (1, 2, 3,…) в процессе зацепления червячной пары показано на рис. . Там же показаны скорости скольжения, направления которых близко к направлению окружной скорости червяка (см. рис. 9.6 и формулу 9.8).

В заштрихованной зоне направление s почти совпадает с направлением контактных линий; условия смазки здесь затруднены. Поэтому при больших нагрузках в этой зоне начинается заедание, которое распространяется на всю рабочую поверхность зуба.

|

Для предупреждения заедания ограничивают величину контактных напряжений и применяют специальные антифрикционные пары материалов: червяк сталь, колесо бронза или чугун. Устранение заедания в червячных передачах не устраняет абразивного износа зубьев. Интенсивность износа зависит также от величины контактных напряжений. Поэтому расчет по контактным для червячных передач является основным. Расчет по напряжениям |

Рис.9.9 |

для червячных передач является основным. Расчет по напряжениям изгиба производится при этом как поверочный.

Расчет на прочность по контактным напряжениям

Основное уравнение

(9.15)

принимают и для червячного зацепления. Для архимедовых червяков радиус кривизны витков червяка в осевом сечении 1 = . При этом

. (9.16)

По аналогии с косозубой передачей удельная нагрузка для червячных передач

, (9.17)

где - суммарная длина контактной линии (см.рис.9.15); 1,8 2,2 торцевой коэффициент перекрытия в средней плоскости червячного колеса; 0,75 коэффициент, учитывающий уменьшение длины контактной линии в связи с тем, что соприкосновение осуществляется не по полной дуге обхвата (2 ), а так, как было показано на рис.9.9.

В формуле (9.15) где Е 1 и Е 2 модули упругости материала червяка и колеса.

Подставляя полученные выражения в формулу (9.15), принимая = 20 0 ; 10 0 ; 2 = 100 0 ; = 1,8; Е 1 = 2,15 10 6 кгс/см 2 (сталь); ; Е 2 = 0,9 10 6 кгс/см 2 (бронза, чугун); 0,3 и выполняя преобразования с учетом равенств d 2 = mz 2 ; d 1 = mq ; m = 2 / (z 2 + q ), получаем (МПа)

(9.18)

Для проектного расчета формулу (9.18) разрешают относительно межосевого расстояния (мм)

(9.19)

где Т 2 крутящий момент на колесе, нм; К Н коэффициент расчетной нагрузки

Н (МПа).

Расчет на прочность по напряжениям изгиба

По напряжениям изгиба рассчитывают только зубья колеса, так как витки червяка по форме и по материалу значительно прочнее зубьев колеса.

В приближенных расчетах червячное колесо рассматривают как косозубое. При этом в основную формулу для напряжений изгиба зубьев вводят следующие поправки и упрощения.

1. По своей форме зуб червячного колеса прочнее зуба косозубого колеса (примерно на 40%). Это связано с дуговой формой зуба и с тем, что во всех сечениях, кроме среднего, зуб червячного колеса нарезается как бы с положительным смещением (смотри х m на рис.9.5)

2. Для червячного зацепления

3. Для некоторого среднего значения 10 0 получим 0,93.

При этом формулу () можно записать в виде

(9.20)

где - коэффициент расчетной нагрузки; m n = m cos ; F по табл. с учетом эквивалентного числа зубьев колеса

z = z 2 / cos 3 (9.21)

Для червячных передач приближенно принимают

К Н = К F = K K

где K - коэффициент динамической нагрузки; K - коэффициент неравномерности нагрузки.

Одним из достоинств червячной передачи является плавность и бесшумность работы. Поэтому динамические нагрузки в этих передачах невелики. При достаточно высокой точности изготовления и скорости скольжения s 3 м/с, K 1.

Хорошая прирабатываемость материалов червячной пары уменьшает неравномерность нагрузки по контактным линиям. При постоянной внешней нагрузке K = 1.

жесткости червяка (), можно принимать

К Н = К F 1,1 1,4 (9.22)

Большие значения для высокоскоростных передач и переменной нагрузки.

МАТЕРИАЛЫ И ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ

В связи с высокими скоростями скольжения и неблагоприятными условиями смазки материалы червячной пары должны обладать антифрикционными свойствами, износостойкостью и пониженной склонностью к заеданию.

Червяки современных передач изготовляют из углеродистых или легированных сталей. Наиболее нагрузочной способностью обладают пары, у которых витки червяка подвергают термообработке до высокой твердости (закалка, цементация и пр.) с последующим шлифованием или полированием.

Червячные колеса изготавливают преимущественно из бронзы, реже из латуни или чугуна. Оловянные бронзы типа ОФ10-1, ОНФ и другие считаются лучшим материалом для червячных колес, однако они дороги и дефицитны. Их применение ограничивают наиболее ответственными передачами с большими скоростями скольжения ( s до 25 м/с).

Применяют заменители оловянных бронз, например сурьмяно-никелевые и свинцовистые бронзы.

Безоловянистые бронзы, например, алюминиево-железистые типа АЖ9-4 и другие, обладают повышенными механическими характеристиками (НВ, в ), но имеют пониженные противозадирные свойства. Их применяют в паре с твердыми червяками для передач, у которых s 10 м/с.

Чугун серый или модифицированный допускают для применения при s 2 м/с.

Допускаемые контактные напряжения для оловянистых бронз определяют из условий стойкости против износа и усталостного выкрашивания, для других материалов из условий отсутствия заедания.

Для проверки червячных передач на статическую прочность по изгибу при кратковременных перегрузках, которые не учитывают в основном расчете, предельные допускаемые напряжения можно принимать:

[ F ] max 0,8 T для бронзы, [ F ] max 0,6 ви для чугуна.

ТЕПЛОВОЙ РАСЧЕТ, ОХЛАЖДЕНИЕ И СМАЗКА ПЕРЕДАЧ

Механическая энергия, потерянная в передаче, превращается в тепловую и нагревает передачу. Если отвод тепла недостаточный, передача перегревается и выходит из строя.

Количество тепла, выделяющегося в передаче, ккал/ч

Q = 860 (1 ) N 1 , (9.23)

где N 1 мощность на входном валу, кВт; к.п.д. передачи.

Через стенки корпуса редуктора тепло отдается окружающему воздуху происходит естественное охлаждение. Количество тепла, отданного при этом,

Q 1 = K T (t 1 t 0 ) S , (9.24)

где S поверхность охлаждения, м 2 ; t 1 внутренняя температура редуктора или температура масла, 0 С; t 0 температура окружающей среды (воздуха), 0 С; K T коэффициент теплоотдачи, ккал/м 2 ч град.

Под поверхностью охлаждения S понимают только ту часть наружной поверхности корпуса редуктора, которая изнутри омывается маслом или его брызгами, а снаружи свободно циркулирующим воздухом. По последнему признаку обычно не учитывают поверхность днища корпуса. Если корпус снабжен охлаждающими ребрами, учитывают только 50% их поверхности.

Допускаемая величина t 1 зависит от сорта масла, его способности сохранять смазывающие свойства при повышении температуры. Для обычных редукторных масел допускают t 1 до 60 70 0 С (наибольшая температура 85 90 0 С). Авиационные масла допускают t 1 до 100 120 0 С.

Значение t 0 указывают в задании на проектирование (обычно t 0 20 0 С).

Если в уравнениях (9.23) и (9.24)

Q Q 1 , (9.25)

это означает, что естественного охлаждения достаточно.

В противном случае необходимо применять искусственное охлаждение или снижать мощность передачи.

Искусственное охлаждение осуществляют следующими способами:

- Обдувают корпус воздухом с помощью вентилятора (рис.9.10,а).

При этом К т повышается до 18 24 ккал/м 2 ч град.

Обдуваемая поверхность обычно снабжается ребрами.

- Устраивают в корпусе водяные полости или змеевики с проточной водой

(рис.9.10,б). При этом К т повышается до 80 180 ккал/м 2 ч град при скорости воды в трубе до 1 м/с.

3. Применяют циркуляционные системы смазки со специальными холодильниками (рис.9.10,в).

В первых двух случаях, а также при естественном охлаждении смазка осуществляется путем частичного погружения одного из колес пары (см.рис.) или червяка (рис.9.10,а и б) в масляную ванну. Во избежание больших потерь на разбрызгивание и перемешивание масла, а также для того, чтобы масло не вспенивалось (при этом снижаются смазывающие свойства), глубина погружения колес в масло не должна превышать высоты зуба или витка червяка для быстроходных колес и 1/3 радиуса тихоходных колес. Рекомендуемое количество масла в ванне ~ 0,35 0,7 л на 1 кВт передаваемой мощности.

При циркуляционной смазке (рис.9.10,в) масло подают насосом в места зацепления и к подшипникам. При этом оно прогоняется через фильтр и холодильник. Непрерывная очистка масла является большим преимуществом циркуляционной смазки, она применяется при окружных скоростях 12 15 м/с.

Рис.9.10

Искусственное охлаждение применяют в некоторых случаях для червячных и всех глобоидных передач.

Для зубчатых, а также для червячных передач при сравнительно малой мощности и высоком к.п.д. (многозаходные червяки), как правило, достаточно естественного охлаждения.

Сорт масла выбирают в зависимости от окружной скорости и нагруженности передачи.

КРАТКИЕ СВЕДЕНИЯ О ГЛОБОИДНЫХ ПЕРЕДАЧАХ

У глобоидных передач витки червяка образуются на глобоиде (см.рис). Эти передачи получили большое распространение благодаря повышенной нагрузочной способности (в 1,2 2 раза по сравнению с обычными червячными передачами).

образованию непрерывной масляной пленки на трущихся поверхностях (см.рис.9.8). Благоприятные условия смазки способствуют устранению заедания и позволяют значительно повысить величину контактных напряжений.

Похожие статьи