5 Синтез механизмов

5.7 Эвольвентное зацепление

Подавляющее большинство зубчатых передач, применяемых в технике, имеет зубчатые колеса с эвольвентным профилем.

Эвольвента как кривая для формирования профиля зуба была предложена Л. Эйлером. Она обладает значительными преимуществами перед другими кривыми, применяемыми для этой цели, – удовлетворяет основному закону зацепления, обеспечивает постоянство передаточного отношения, нечувствительна к неточностям межосевого расстояния (что облегчает сборку), наиболее проста и технологична в изготовлении, легко стандартизируется (что особенно важно для такого распространенного вида механизмов как зубчатые передачи).

Если есть смазка. это не существует для бесконечной жизни в поверхностных контактных напряжениях, и поэтому этот тип неисправности является наиболее частым в передачах. включения. Смазка может окисляться или иметь загрязняющие вещества, которые ухудшают передачу. Конструкция системы смазки может не обеспечивать необходимый поток для рассеивания тепла и может не располагаться должным образом.

Другим примером могут быть грузы, которые могут передаваться не только от шестерни к валу, но и от вала до шестерни при действии условий работы подшипников или муфт. Для анализа контактных напряжений двух зубчатых цепей. 3 Напряжение контакта - сопротивление поверхности поверхности. Сумма обратного этих лучей в нормальной плоскости входит в уравнение. следует использовать в качестве ориентировочного значения при расчете контактного напряжения зубчатых колес. Приблизительное определение нормальной силы.

Эвольвента – это траектория движения точки, принадлежащей прямой, перекатывающейся без скольжения по окружности. Данная прямая называется производящей прямой , а окружность, по которой она перекатывается – основной окружностью (рисунок 38 а).

Этот метод был разработан для шпоры и гелиоидальные зубы. Качество 2 используется в стандартных передачах в часовой индустрии. Качества 8 и 9 наиболее используются, потому что они не требуют шлифования. исключительно используются в станках. Он был создан в основном для прогнозирования будущих технических разработок. Качество 5 используется в летательных аппаратах. Качество 6 используется в автомобилях. Они используются в машинах в целом в секторах с более низкой скоростью. Глава 08. Подъемные машины. подъемные и транспортные машины. автобусов и кораблей в частях высоких оборотов.

Рисунок 38

Эвольвента обладает следующими свойствами, которые используются в теории зацепления:

- форма эвольвенты определяется радиусом основной окружности;

- нормаль к эвольвенте в любой ее точке является касательной к основной окружности. Точка касания нормали с основной окружностью является центром кривизны эвольвенты в рассматриваемой точке;

- эвольвенты одной и той же основной окружности являются эквидистантными (равноотстоящими друг от друга) кривыми.

Положение любой точки на эвольвенте может быть однозначно охарактеризовано диаметром окружности, на которой она расположена, а также характерными для эвольвенты углами: углом развернутости (обозначается ν ), углом профиля (α ), эвольвентным углом – inv α (рисунок 38 б). На рисунке 38 б показаны эти углы для произвольно выбранной на эвольвенте точки Y, поэтому они имеют соответствующий индекс:

Остальные классы можно получить без труда: тракторы. Станки. Анализ сил. Качество 7 используется в транспортных средствах. и т.д. измерительные приборы. Они получают при шлифовании шлифовальными кругами формы или поколения. и т.д. турбина. Качество 4 также используется в качестве стандартных передач. турбина. судов.

Офисные машины. Они получают только при шлифовании с помощью шлифовального круга. Чрезмерно небольшое количество зубов. В приведенном выше уравнении. вращение машины и передаточное отношение редуктора плюс данные о вовлеченных и желаемых условиях. В первом случае расстояние между центрами будет вдвое больше расстояния, соответствующего первому. примитивный диаметр будет 80 мм, а диаметр короны - 160 мм. поэтому необходим предварительный размер. Передача с небольшим количеством зубьев существенно уменьшает размер редуктора или множителя.

- ν Y – угол развернутости эвольвенты до точки у;

- α Y – угол профиля в точке Y;

- inv α Y – эвольвентный угол в точке Y (на окружности диаметра dY).

То есть индекс показывает, на какой окружности находится рассматриваемая точка эвольвенты, поэтому для характерных окружностей используются индексы, приведенные выше.

Однако. номинальные размеры. Если в дизайне модуль или диаметр решается с нуля. уМ. Основываясь на коллапсе поверхностной усталостью Обычно предоставляются данные дизайна. Другие факторы должны решаться дизайнером на основе рекомендаций по дизайну. Этот дополнительный зуб называется дополнительным зубом, и его использование равномерно распределяет износ. Каждые два оборота шестерни - одна и та же пара винтов. 2. Световые передачи со спиральными шестернями. Тяжелые передачи со спиральными шестернями.

Качающиеся шестерни. было бы идеально, если бы две шестерни могли решить все проблемы передачи. Отключение и ослабление зубов из-за уменьшения сгибающей устойчивости секции. Коэффициент передачи должен быть приемлемым по сравнению с точным желаемым значением. Материалы для зубчатых передач. не подвергаются контролю твердости путем термообработки. больше зависит от термической обработки, чем от ее фактического состава. Количество используемых материалов сильно варьируется из-за большого поля применения этих элементов машины. грузоподъемность и заданный размер. являются те, которые представляют наименьшую стоимость сырья. 1 - Уровни жесткости.

Например: α

a1 – угол профиля эвольвенты в точке, лежащей на окружности вершин первого колеса;

invα

– эвольвентный угол в точке эвольвенты, находящейся на делительной окружности колеса и т.д.

Рассмотрим свойства эвольвенты. Первое свойство имеет строгое математическое доказательство, однако в рамках данного короткого курса оно не приводится.

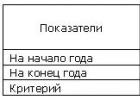

Принимая коэффициент грузоподъемности и размер. В свою очередь, твердость стали. или даже дерева. Очень используется в промышленных передачах Средняя твердость. Бывают случаи, когда оборудование, доступное для изготовления или конкретные конструктивные особенности, оставляет мало возможностей для выбора. Поскольку стали и чугун имеют большие различия в твердости. состав, а не лечение определяет твердость большинства бронз. Предел сопротивления стали является почти прямой функцией твердости. В приведенной ниже таблице показаны некоторые уровни твердости и то, за что они стоят.

Так как при формировании эвольвенты производящая прямая перекатывается по основной окружности без скольжения, то в данный момент времени она вращается вокруг точки N (N – мгновенный центр скоростей), описывая бесконечно малую дугу окружности, которая и определяет кривизну эвольвенты в данной точке. Т.е. отрезок NY – это радиус кривизны эвольвенты в точке Y (NY= ρ Y).

Глава 10. кроме стали. в чугуне. Для анализа материалов в передачах можно разделить на черные и цветные. Отличная грузоподъемность. Алюминиевый стол. возможно изготовление зубчатых передач в сталях различного состава. Механизмы, обработанные после термообработки. Преимуществом механической обработки после термообработки является уменьшение эффектов искажения, вызванных обработкой. потому что полученная твердость зависит от размера шестерни. 66 Очень трудно разрезать. за исключением малогабаритных приводов.

Обычно получают путем азотирования. низкая скорость. Обычно получают в виде поверхностной твердости путем цементации. Также может быть применена закалка с воздушным охлаждением. Требует исправления Высокая твердость. с большим количеством зубов. и в его низколегированной форме имеют конкурентоспособную стоимость. Грузоподъемность отличная, а оборудование для обработки не поддерживает хорошую конструкцию. Используемая термическая обработка - это обогащение. Для надлежащей износостойкости требуются термические обработки.

Но отрезок NY в точности равен дуге NY 0 (это та же дуга только вытянутая в прямую линию). Таким образом, имеем:

Чем больше радиус основной окружности, тем больше радиус кривизны эвольвенты в любой ее точке (то есть форма эвольвенты действительно определяется величиной радиуса основной окружности).

Очень высокая грузоподъемность. Для больших зубчатых колес удобно использовать сталь с более высокой температурой. этот диапазон твердости очень мало используется. Стальные шестерни Сталь имеет более высокий предел сопротивления, чем чугун. Зубчатые стали, подлежащие обработке перед окончательной термообработкой. Довольно высокая грузоподъемность для летательных аппаратов. автомобили. Недостатком является то, что твердость, полученная во время обработки, не может быть очень высокой.

Особенно в случае ударных нагрузок. Недостатком этих термических обработок является то, что они все сложнее контролировать. В этом случае следует избегать полного отпуска шестерни и использовать цементацию. азотирования. должна быть гарантирована определенная степень двуличности ядра. Некоторые из недостатков, которые имеют тенденцию ухудшать прочность зубов с локализованной термообработкой: Глубина обработки слишком мала. Очень высокие остаточные напряжения, возникающие в результате неправильной обработки.

Второе свойство также легко просматривается. Так как N – мгновенный центр скоростей, то скорость точки Y перпендикулярна радиусу NY. Но скорость точки, движущейся по криволинейной траектории, направлена по касательной к этой траектории – в данном случае по касательной к эвольвенте в точке Y.

Перпендикуляр к касательной – есть нормаль, поэтому прямая YN с одной стороны является нормалью к эвольвенте в точке Y , с другой стороны является касательной к основной окружности (как производящая прямая, перекатывающаяся по основной окружности).

Отсутствие твердости на ноге зуба. Отрыв зуба. Сжигание из-за измельчения. Трещины. 1 - Твердость для сталей с термической обработкой. Прочность поверхности зубчатого колеса примерно пропорциональна квадрату твердости поверхности. Глава 10. Карбонитрирование. цианирование или поверхностное тушение.

В приведенной ниже таблице показаны твердости, рекомендуемые для практики. Для каждого размера зуба существует идеальная глубина. 1 и цементация. Это один из наиболее часто используемых методов для затвердевания зубьев шестерни. между 025 - Контроль жесткости сердечника является более сложным, так как термическая обработка ядра должна быть только вторичной операцией в отношении обработки поверхности, а также ядро довольно чувствительно к небольшим различиям в содержании углерода. Большие зубы требуют большей глубины для поддержки нагрузки.

То, что точка N является центром кривизны эвольвенты в точке Y, показано при рассмотрении первого свойства. Запишем некоторые зависимости, которые используются в дальнейшем при изучении геометрии эвольвентного зацепления (получаются из рассмотрения рисунка 38 б):

Термическая обработка приведет к некоторой деформации в передаче. Углеродистые стали используются для цементации. Ниже приведены рекомендуемые глубины. Поскольку нагреваются только самые внешние слои. однако. Если редукторы с азотированием выпрямляются. подобно поверхностям, полученным цементацией или азотированием. Это упрочнение по всему зубу может увеличить сопротивление изгибу, если индукционный цикл хорошо контролируется или уменьшается, если он не является. 005 - поэтому зубчатое колесо, которое подвергается правильному азотированию, не будет искажено. 016 - 008 - Азотирование осуществляется через газа аммиака, который разделен на водород и атомный азот на поверхности стали. зуб затвердевает путем индукции затвердеванием через весь зуб. и ванадия с образованием нитритов высокой твердости.

Третье свойство эвольвенты очевидно из рисунка 38а. Действительно, если на производящей прямой взять две точки (А и В), то они будут описывать две совершенно одинаковых эвольвенты, причем, как бы не перемещалась производящая прямая, расстояние между этими точками не изменяется (A i B i = Const). Т.е. действительно это эквидистантные (равноотстоящие друг от друга) кривые. Но, самое важное, что это расстояние A i B i равно расстоянию между этими эвольвентами, измеренному по дуге основной окружности:

Материалы для зубчатых передач. не может подвергаться надлежащему азотированию. молибден. потому что поверхностная твердость в слоях с азотированием падает быстрее с глубиной, чем твердость, полученная при цементации. Если есть высокая интенсивность электроэнергии на квадратный сантиметр. Нитрование происходит при температуре ниже критической температуры стали, и в корпусе редуктора не происходит изменения молекул. Рабочая поверхность образована азотом и легирующими элементами, присутствующими в шестерне. включая лучи округления.

Общий. 020 - вольфрам. в следующей таблице указаны указанные вами глубины. При нагревании происходит индукция. Даже при достаточной твердости корня зуба. 5 - Рекомендуемые глубины для азотирования. 022 Можно удалить только небольшой объем материала. можно получить поверхность с хорошей однородностью. или с неотвержденным основанием.

![]()

Признаком того, что два криволинейных профиля касаются (а не пересекаются), является наличие у них в точке контакта общей нормали. В связи с этим контакт двух эвольвентных профилей происходит на общей касательной к основным окружностям N 1 N 2 (рисунок 39), которая одновременно будет являться общей нормалью к этим профилям в точке их касания в любой момент времени (на основании второго свойства эвольвенты).

Выпрямление, которое допускается в цементированном зубчатом колесе, может разрушить слой высокой твердости, сформированный в этом процессе. почти нет искажений. глубина обрабатываемой поверхности не должна быть больше, поскольку это компенсируется дополнительной твердостью в самом внешнем слое, а шестерни с меньшей глубиной обработки могут использоваться одинаково в критических областях применения. Большие передачи требуют чрезвычайно дорогого индукционного нагревательного оборудования с очень большим потреблением электроэнергии, и в таких случаях предпочтительным является нагрев пламени. существует множество способов обработки комбинаций науглероживания и азотирования, которые называются обработками карбонитрирования.

Рисунок 39

Геометрическое место точек контакта профилей, которое они занимают в процессе работы пары зубьев, называется линией зацепления . Таким образом, в эвольвентной передаче линией зацепления является прямая N 1 N 2 (общая касательная к основным окружностям).

Зубы имеют тенденцию к хорошей износостойкости и усталости. Цена исходного сырья и цена на производство зубчатых колес с этим материалом должны рассматриваться вместе для определения самого недорогого редуктора. Для нагрева пламени используются среднеуглеродистые стали. где зубы помещаются в ванну с цианидом натрия после того, как они были закончены. наиболее популярными являются большие шестерни с подходящим огнеупорным покрытием, которые обладают хорошей устойчивостью к износу и усталости. Карбонитридные обработки имеют преимущества низкого уровня искажения и лечения с более коротким временем, чем азотирование.

На рисунке 39 а показано зацепление двух эвольвентных профилей в разные моменты времени. В обоих положениях прямая N 1 N 2 является общей нормалью к этим касающимся профилям и проходит через полюс зацепления W (мгновенный центр относительного вращения).

Это, с одной стороны показывает, что эвольвентные профили удовлетворяют основному закону зацепления, с другой стороны обеспечивают постоянство передаточного отношения, т.к. полюс зацепления не меняет своего положения в процессе работы пары (отношение O 2 W/O 1 W остается постянным).

С изменением межосевого расстояния будет меняться только положение линии зацепления, но вся картина зацепления останется такой же, т.е. по-прежнему будет сохраняться основной закон зацепления, величина и постоянство передаточного отношения. Это очень важное свойство эвольвентного зацепления, т.к. позволяет вписывать передачу в разные межосевые расстояния, что особенно важно при проектировании коробок скоростей, планетарных и дифференциальных механизмов.

Передача оказывается малочувствительной к неточностям межосевого расстояния, что позволяет снизить требования к точности сборки.

Угол между линией зацепления и общей касательной к начальным окружностям в полюсе называется углом зацепления . Угол зацепления, угол профиля на начальной окружности первого колеса и угол профиля на начальной окружности второго колеса равны между собой ( α w 1 = α w 2 = α w ) , поэтому все они обозначаются одинаково – α w (без числового индекса – см. рисунок 39 а).

Отрезок N 1 N 2 называется теоретической линией зацепления . На этом участке происходит нормальная работа двух неограниченных эвольвент. В реальной передаче эвольвенты ограничены («обрезаны») окружностями вершин, поэтому вся работа пары происходит на участке линии зацепления P 1 P 2 , заключенном между окружностями вершин (рисунок 39б).

Отрезок P 1 P 2 называется рабочей (активной) частью линии зацепления (иногда называют просто «рабочая линия зацепления», или «активная линия зацепления»). На рисунке 39б показано два положения одной и той же пары: в начале зацепления (зуб ведомого колеса работает своей вершиной, зуб ведущего колеса – нижней рабочей точкой профиля Р 1), и в конце зацепления (зуб ведущего колеса работает своей вершиной и в следующий момент выйдет из зацепления, зуб ведомого колеса работает своей нижней рабочей точкой профиля Р 2).

Примечание: здесь термин «нижняя» или «верхняя» точка относится к положению точек относительно основной окружности, независимо от того, как эти точки располагаются одна относительно другой в пространстве. Из двух рассматриваемых точек профиля «нижней» будет та, которая располагается ближе к основной окружности.

При увеличении радиуса основной окружности до бесконечности радиус кривизны эвольвенты в любой ее точке также становится бесконечно большим, т.е. основная окружность и эвольвента превращаются в прямые линии. Эвольвентное зубчатое колесо превращается в зубчатую рейку с прямолинейным профилем зуба.

Таким образом, рейка с прямолинейным профилем зуба представляет собой частный случай эвольвентного зубчатого колеса и обладает всеми его свойствами, т.е. может работать с любым эвольвентным колесом (при одном и том же модуле) без нарушения основного закона зацепления. При этом вращательное движение колеса преобразуется в поступательное движение рейки или поступательное движение рейки преобразуется во вращательное движение колеса с соблюдением постоянства передаточного отношения.

Т.к. зубчатая рейка с прямолинейным профилем зуба с одной стороны имеет простые формы и легко задать размеры ее элементов, с другой стороны представляет собой эвольвентное зубчатое колесо, то ее параметры положены в основу стандартизации эвольвентных зубчатых колес. Стандартная зубчатая рейка называется исходным контуром (рисунок 40а).

Рисунок 40

Имеется несколько стандартов на исходные контуры, учитывающие специфику некоторых видов передач (мелкомодульных, конических и т.д.). В основном используются параметры, определенные ГОСТ 13 755 – 81.

В соответствии с этим стандартом исходный контур имеет следующие параметры:

- α = 20 0 – угол профиля исходного контура (основной параметр, определяющий ряд эвольвент, используемых для зубчатых передач в соответствии с этим стандартом, поэтому часто в конструкторской практике говорят, что у нас в стране используется «двадцатиградусная» эвольвента);

- h a * = 1 – коэффициент высоты головки зуба;

- c*= 0,25 – коэффициент радиального зазора (по другим стандартам в зависимости от модуля и типа инструмента с* может быть равен 0,2; 0,3; 0,35);

Приведенные коэффициенты являются безразмерными величинами. Абсолютное значение какого-либо размера получается умножением соответствующего коэффициента на модуль (Например: высота головки зуба h a =h a * ⋅ m; величина радиального зазора c = c* ⋅ m и т. д.). Таким образом, форма зуба остается постоянной, а абсолютные размеры определяются модулем (т.е. модуль является как бы коэффициентом пропорциональности).

По высоте зуб исходного контура делится на головку и ножку. Это деление осуществляется делительной прямой . Делительная прямая рейки – это прямая, на которой толщина зуба равна ширине впадины (рисунок 40б).

Высота ножки зуба несколько больше головки для обеспечения радиального зазора между вершинами зубьев одного колеса и окружностью впадин другого после сборки передачи.

Стандартные параметры исходного контура на эвольвентное колесо «переносятся» через делительную окружность (на делительной окружности шаг равен стандартному шагу исходного контура p= π ⋅ m, угол профиля равен углу профиля исходного контура α = 20 0).

Начальная окружность - окружность, описанная около центра колеса и проходящая через полюс зацепления.

Начальная окружность условно изображается тонкой штрих-пунктирной линией, окружность выступов - сплошной основной линией и окружность впадин - тонкой сплошной линией.

Начальные окружности при высотной коррекции, так же как и у зубчатых колес с некорригированными зубьями, совпадают с делительными и угол зацепления не изменяется. При высотной коррекции толщина зубьев шестерни увеличивается за счет уменьшения толщины зубьев колес. Но сумма толщин по делительной окружности пары зацепленных зубьев здесь остается постоянной и равной шагу зацепления. Поэтому зубчатая передача с высотной коррекцией зубьев осуществляется без изменения межосевого расстояния передачи.

Начальные окружности в передачах данного типа, так же как и у зубчатых колес без смещения, совпадают с делительными, и угол зацепления не изменяется. Толщина зубьев шестерни увеличивается за счет уменьшения толщины зубьев колеса. Но сумма толщин по делительной окружности пары сцепляющихся зубьев остается постоянной, равной шагу зубьев. Поэтому зубчатая передача осуществляется без изменения межосевого расстояния передачи. Прочность зубьев шестерни увеличивается при одновременном снижении прочности зубьев колеса. При большом числе зубьев шестерни и колеса данная передача мало эффективна. Эту передачу применяют только при малом числе зубьев шестерни и больших передаточных отношениях.

Начальная окружность - это воображаемый цилиндр цилиндрического зубчатого колеса, который катится без скольжения по начальному цилиндру сопряженного колеса с постоянной окружной скоростью. Отдельно взятое цилиндрическое зубчатое колесо не имеет диаметра начальной окружности до тех пор, пока оно не будет введено в зацепление с другим зубчатым колесом.

| Изображение зубчатых колес. цилиндрических (а. конических (б. червячных (в.| Обозначения цилиндрических зубчатых колес. |

Начальные окружности в местах сопряжения колес на чертеже изображаются касательными друг к другу (рис. 112), а линии окружностей впадин и выступов, сохраняя свою толщину в зоне зацепления, вычерчиваются с зазором. При изображении зубчатых колес в разрезе зубья и спицы не штрихуются.

Начальная окружность - одна из окружностей пары зубчатых колес, сопрягающихся в полюсе зацепления (Р) и катящихся одна по другой без скольжения.

Начальная окружность - одна из окружностей пары зубчатых колес, сопрягающихся в полюсе зацепления (П) и катящихся одна по другой без скольжения.

Начальная окружность (dw) - каждая из взаимокасающихся окружностей зубчатых колес передачи, принадлежащая начальной поверхности данного зубчатого колеса. При изменении межосевого расстояния aw диаметры начальных окружностей тоже соответственно изменяются, так как aw равно сумме радиусов этих окружностей. Таким образом, у пары колес, находящихся в зацеплении, может быть сколько угодно начальных окружностей, в то время как для отдельно взятого зубчатого колеса понятие начальной окружности вообще лишено смысла.

Похожие статьи