Алюминиевые банки появились на прилавках около пятидесяти лет назад.

С тех пор они стали одной из самых популярных тар для хранения:

- лимонадов;

- газировок;

- слабоалкогольных напитков.

Нет ни одного продуктового магазина, который не предлагал бы своим клиентам приобрести баночку холодного напитка жарким летним днем.

Популярность алюминия в современном маркетинге вполне ясна. Данный металл имеет хорошую устойчивость к органическим кислотам, содержащимся в газированных напитках и продуктах брожения. Прибавьте к этому легкий вес, и Вы получите идеальный металл для изготовления банок под прохладительные напитки.

Когда алюминиевые банки вошли в обиход, возникла серьезная проблема засорения улиц и даже целых городов . Ведь многие люди совершенно не задумываются об окружающей чистоте и выбрасывают банки прямо на землю. Однако на сегодняшний день этот вопрос полностью решен. Банки можно сдавать в пункты приема и, что самое замечательное, получать за это деньги .

Ниже читайте о том:

- как правильно выбирать банки для отправки на переработку;

- почем принимают алюминиевые банки;

- как заработать больше.

Алюминиевые банки выгодно отличаются от прочих видов тары следующими преимуществами

:

Алюминиевые банки выгодно отличаются от прочих видов тары следующими преимуществами

:

- сохраняют изначальные качества напитка лучше, чем пластиковая тара;

- полностью защищают содержимое от влияния окружающей среды, а сам металл не оказывает на него негативное воздействие;

- банки из алюминия выгодны производителям благодаря простой транспортировке (они достаточно легкие и не бьются);

- для покупателей банки особенно хороши тем, что быстро охлаждаются и способны долго «держать» холод;

- это многоразовый продукт и он может подлежать дальнейшей переработке .

Такие предприятия являются перекупщиками и предлагают достаточно выгодные цены при сдаче лома цветмета в розницу, то есть по килограммам. Стоимость за килограмм в некоторых пунктах может возрастать из-за количества сдаваемых банок. Перед сдачей поинтересуйтесь наличием у пункта приема на осуществление данной деятельности.

Многие из организаций предлагают не только вывоз лома, но и следующие услуги :

- очистку;

- сортировку;

- прессовку металла.

Правда, цена от этого меняется.

Если же есть возможность сдать банки оптом от нескольких тысяч кг, лучше сотрудничать напрямую с металлобазой или перерабатывающим заводом .

Там также могут организовать самовывоз продукта, да и цена порадует.

Разница будет лишь в том, что банки придется самостоятельно :

- очищать;

- сортировать.

В последнее время в России все более известным становится третий вариант «реализации» алюминиевых банок.

Это специальный аппарат по приему алюминиевых банок (фандомат ), который осуществляет прием поштучно. В больших городах такие чудо-машины обычно стоят в торговых центрах. Средняя стоимость приема одной алюминиевой банки в таком автомате около десяти копеек за штуку, а сдать ее может любой энтузиаст всякого возраста.

Хоть данная система только начинает развиваться в нашей стране, можно с уверенностью сказать, что за ней будущее по сбору металлолома.

Условия приема

Огромный плюс сдачи алюминиевых банок – это то, что продавец получает деньги сразу после доставки тары. Однако стоит заметить, что на каждом виде предприятий и частных компаний условия приема вторсырья могут различаться .

Далеко не все пункты приема осуществляют прием алюминиевых банок поштучно.

Минимальный вес, обычно, составляет один килограмм, а на крупных предприятиях и перерабатывающих заводах – одну тонну.

Если Вы хотите сдать банки поштучно , то лучше обращаться к перекупщикам.

Их можно найти через :

- дворников;

- продавцов в магазине.

Но и цены у них соответствующие. Сдать банку за дорого можно и не надеяться.

Сдать одну алюминиевую банку выгоднее в специальный автомат по их приему, но нужно учитывать, что находятся они пока лишь в крупных городах.

Принимают они только такие банки, которые отвечают следующим критериям :

- чистые;

- целые;

- с неповрежденным штрихкодом.

Килограммами сдавать проще и выгоднее.

Частные пункты приема берут банки любого:

- вида;

- формы;

- качества;

- предназначения.

Даже смятые грязные пивные банки, испачканные землей.

Такие компании сами осуществляют :

- очистку;

- сортировку;

- переплав.

Если Вы хотите получить больше денег за килограмм, лучше сдавать банки:

- чистые;

- отсортированные.

Условия сортировки каждая организация определяет сама.

Чаще всего, просят распределить тару по:

- объему;

- назначению.

Реже – по химическому составу.

Также по возможности просят поместить банки в прессованные тюки для оптимальной погрузки в транспорт (при заказном вывозе ).

Что касается перерабатывающих заводов, там, обычно, покупают уже прессованную алюминиевую банку от нескольких сот килограмм.

Прием осуществляется согласно нормативным документам регионального масштаба, а продавец при сдаче обязан иметь с собой документ, удостоверяющий личность.

Лом принимается только:

- в чистом;

- в отсортированном по сортам и группам виде.

К составу лома цветмета на крупных предприятиях есть определенные важные требования :

- металлургический выход должен составлять не менее 90%;

- не допускается нахождения бумаги, железа и грязи;

- требуется, чтобы масса металла на 95% состояла из алюминия, допускается наличие других металлов, но они должны составлять самую маленькую долю;

- радиационные загрязнения недопустимы.

Цены на алюминиевые банки в пунктах приема

Для формирования средних цен рассмотрим стоимость приема алюминиевых банок на трех видах предприятий:

- те, которые принимают банки совокупным весом от нескольких десятков и сотен килограмм;

- предприятия, покупающие лом от килограмма;

- места, где можно сдавать банки поштучно.

От 10-100 кг

В этом пункте мы взяли четыре крупных предприятия, которые либо сами занимаются переработкой металлолома, либо напрямую сотрудничают с такими заводами.

Мосвторма

Данное предприятие занимается приемом сырья различных типов. Один из них – алюминиевые банки. На сайте компании указано, что они принимают весом не менее 0,5 тонны . Минимальная цена составляет 45 руб./кг .

Повышение цены зависит от трех параметров:

- весовые характеристики (чем больше Вы сдаете, тем больше становится стоимость сырья за кг);

- чистота сырья (отсутствие грязи и примесей);

- возможность самостоятельной доставки товара.

Также компания отмечает, что прием банок возможен только в спрессованном виде .

ВторРесурс

Одно из самых крупных предприятий культурной столицы России предлагает скупку алюминиевых банок от 50 кг по цене от 65 до 75 рублей за кг при использовании своего транспорта.

Цена меняется в зависимости от чистоты предлагаемого сырья.

Его стоимость будет понижена на 5% в случае, если лом содержит:

- грязь;

- примеси.

Если же продавец не может доставить груз самостоятельно , цена алюминиевых банок будет варьироваться от 40 до 68 рублей за килограмм.

МДМ ВторМеталл

Московское предприятие, принимающее алюминиевые банки по цене 64 руб./кг .

За такую стоимость можно продать лишь металлолом, который отвечает следующим критериям:

- чистый;

- спрессованный;

- без содержания посторонних металлов и грязи.

Также компания предлагает надбавку в 10% при приеме оплаты безналичным расчетом.

Экополис

Здесь за килограмм лома алюминиевых банок можно получить от 20 рублей . Компания делает упор на то, что цена будет повышаться в зависимости от количества сдаваемого лома. Однако точной информации по поводу повышения цены сайт предприятия не дает.

От килограмма

Здесь рассмотрено пять наиболее популярных частных пунктов приема трех крупнейших городов России.

МеталлЭксперт24

Московская компания предлагает скупку алюминиевых банок по цене 68 руб./кг . Условия повышения или понижения цены не указаны, но предложен расчет стоимости товара по фотографии .

Металл+

Компания Металл+, расположенная в Москве, указывает две цены за килограмм алюминиевых банок. 45 рублей за килограмм получат те, кто сдает банки в розницу, то есть от 1 до 99 кг . А те, кто решил продать более 0,1 тонны за раз получат 50 рублей за один килограмм. При этом, в стоимость включается вывоз сырья предприятием .

Мосвторметалл

Здесь же цена составляет 64 руб./кг , однако в нее не включен самовывоз. Также сайт компании уведомляет о том, что на крупные партии товаров цена может заметно возрасти.

ООО Ресурс

На данном предприятии указана цена от 40 рублей за кг алюминиевых банок. Стоимость может вырасти до 42 рублей при безналичном расчете и до 45 рублей при сдаче лома от одной тонны.

Ритэн Металл

Новосибирское предприятие «Ритен Металл» готово скупить лом алюминиевых банок за 59 руб./кг . Здесь принимать оплату картой тоже выгодно: стоимость вырастет до 60 руб./кг.

Компания принимает лишь следующие банки:

- чистые;

- отсортированные.

Цена может вырасти в зависимости от веса товара.

Поштучно

Ни крупные предприятия, ни мелкие пункты приема не будут принимать алюминиевые банки весом до одного килограмма.

Поштучно банки можно сдать лишь перекупщикам или найти в своем городе фандомат – автомат для приема алюминиевых банок.

При поштучном приеме алюминиевых банок цена за штуку разнится, но в среднем составляют от 30 до 50 копеек .

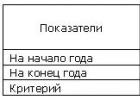

Средняя цена лома алюминиевой банки представлена в таблице:

Как получить более высокую цену?

Чтобы получить как можно больше прибыли от сдачи алюминиевых банок, нужно заранее подготовить благоприятной экологической обстановки

Банки алюминиевые глубокой вытяжки с легковскрываемыми крышками. Технические условия

Aluminum cans of deep drawing with easy open end. Specifications

Дата введения 2002-01-01

1 Область применения

Настоящий стандарт распространяется на алюминиевые банки глубокой вытяжки, литографированные и нелитографированные, лакированные с легковскрываемыми крышками (верхний элемент банки), предназначенные для розлива пива, соков, газированных и негазированных слабоалкогольных и безалкогольных напитков.

Обязательные требования изложены в 4.2, 4.3, 5.2.1, 5.2.2, 5.2.6, 5.2.7 и 5.2.9.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 1639-93 Лом и отходы цветных металлов и сплавов. Общие технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тяго-напоромеры. Общие технические условия

ГОСТ 4233-77 Натрий хлористый. Технические условия

ГОСТ 6456-82 Шкурка шлифовальная бумажная. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 8711-93 (МЭК 51-2-84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 2. Особые требования к амперметрам и вольтметрам

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 21400-75 Стекло химико-лабораторное. Технические требования. Методы испытаний

ГОСТ 23285-78 Пакеты транспортные для пищевых продуктов и стеклянной тары. Технические условия

ГОСТ 24104-88 Весы лабораторные общего назначения и образцовые. Общие технические условия

ГОСТ 24370-80 Пакеты из бумаги и комбинированных материалов. Общие технические условия

ГОСТ 24373-80 Производство металлических банок для консервов. Термины и определения

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ Р 50779.50-95 Статистические методы. Приемочный контроль качества по количественному признаку. Общие требования

ГОСТ Р 50779.71-99 (ИСО 2859.1-89) Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества AQL.

ГОСТ Р 51121-97 Товары непродовольственные. Информация для потребителя. Общие требования

ГОСТ Р 51268-99 Ножницы. Общие технические условия

3 Определения

В настоящем стандарте применяют термины по ГОСТ 24373, а также следующие термины с соответствующими определениями:

3.1 легковскрываемая крышка:

Крышка, конструкция которой предусматривает возможность

вскрытия укупоренной банки без использования специальных инструментов или приспособлений.

3.2 подвивка:

Подвернутый край крышки.

3.3 давление выпучивания дна:

Избыточное давление воздуха в герметизированном внутреннем объеме банки, приводящее к выворачиванию свода дна банки.

3.4 давление выпучивания крышки:

Избыточное давление воздуха со стороны внутренней поверхности крышки, приводящее к выворачиванию профиля крышки.

3.5 усилие прокола:

Усилие, необходимое для нарушения целостности крышки по линии насечки при помощи ключика.

3.6 усилие вскрытия:

Усилие, необходимое для полного вскрытия банки по линии насечки.

4 Основные параметры и размеры

4.1 Банки должны изготовляться в соответствии с рисунком 1 четырех типоразмеров:

- 202/211 х 408 - номинальной вместимостью 0,33 дм 3 ;

- 206/211x408 » » 0,33 дм 3 ;

- 202/211x610 » » 0,5 дм 3 ;

- 206/211x610 » » 0,5 дм 3 .

4.2 Основные параметры и размеры банок должны соответствовать указанным на рисунке 1 и в таблице 1.

Таблица 1.

Основные параметры и размеры банок

| Типоразмер банки |

Размеры, мм | Полная вместимость, см 3 |

|||||

| Высота банки Н ±0,3 |

Наружный диаметр D, не более |

Наружный диаметр фланца Z), не более |

Внутренний диаметр горловины с/±0,3 |

Ширина фланца В ±0,25 |

Зазор для закатки ft, не менее |

||

| 202/211 х408 | |||||||

| 206/211 х408 | |||||||

| 202/211 х610 | |||||||

| 206/211 х610 | |||||||

| Примечания 1

Предельно допустимое отклонение полной вместимости банки от установленного норматива - ± 1 %. 2 Размеры D, D и h не являются контрольными и даны для изготовления технологического инструмента. |

|||||||

Рисунок 1

4.3 Основные параметры и размеры крышек должны соответствовать указанным на рисунке 2 и в таблице 2.

1 - номер линии; 2 - номер инструмента; 3 - логотип

Рисунок 2

Таблица 2

4.4 Пример условного обозначения банки типоразмера 202/211 х 610:

Банка 202/211 х

Пример условного обозначения крышки типоразмера 202:

Крышка 202 ГОСТ Р 51756-2001

4.5 По согласованию с потребителем допускается выпуск банок и крышек других типоразмеров.

5 Технические требования

5.1 Банки и крышки должны изготовляться в соответствии с требованиями настоящего

стандарта по конструкторской и технологической документации, утвержденной в установленном

порядке.

5.2 Характеристики

5.2.1 Показатели механической прочности банок должны соответствовать указанным в таблице 3.

Таблица 3

Показатели механической прочности банок

5.2.2 Показатели механической прочности крышек должны соответствовать указанным в таблице 4

Таблица 4

5.2.3 Банки и крышки должны быть без механических повреждений, загрязнения, вмятин и изгибов. Допускается наличие на отдельных банках и крышках вмятин, не нарушающих внутреннего защитного покрытия.

5.2.4 Литографированное покрытие банок должно иметь четкий отпечаток воспроизводимого оригинала с точной передачей цветов в соответствии с утвержденным в установленном порядке образцом-эталоном. Допускается несовмещение красок до 0,5 мм.

5.2.5 Наружное покрытие банок и крышек должно быть равномерным, сплошным, гладким.

Допускается наличие незначительных дефектов покрытия в виде царапин и потертостей, не нарушающих качество покрытия.

Допускается наружную поверхность донышка банки, кроме выступающего ободка, не лакировать.

5.2.6 Внутреннее лаковое покрытие банок и крышек должно быть сплошным. Допускается наличие поверхностных царапин и потертостей. Значение величины тока, характеризующее сплошность лакового покрытия, должно быть не более 35 мА для банок под пиво и не более 25 мА для банок под другие напитки. Напряжение при измерении должно быть (6,3 + 0,5) В.

5.2.7 Лаковое покрытие внутренней поверхности банок должно иметь адгезию к поверхности металла после выдержки в дистиллированной воде в течение 20 мин при температуре 70 °С не более 2 баллов.

5.2.8 Края корпусов банок должны быть отбортованы. Отбортованные края не должны иметь повреждений.

Крышки банок должны иметь слой уплотнительной пасты, обеспечивающей герметичность укупоривания заполненных банок.

5.2.9 Банки и крышки должны соответствовать санитарно-гигиеническим требованиям, установленным Минздравом России. Использование их по назначению допускается только при наличии санитарно-эпидемиологического заключения. При испытании банок и крышек в модельных средах запах водной вытяжки должен быть не более 1 балла, появление привкуса, изменение цвета и прозрачности водной вытяжки не допускается. Количества миграции вредных химических веществ в модельные среды должно соответствовать требованиям .

5.3 Требования к сырью и материалам

5.3.1 Для изготовления банок и крышек должны применяться следующие материалы:

- для банок - лента алюминиевая, нелакированная из сплава 3104 по нормативному документу;

- для крышек - лента алюминиевая, лакированная из сплава 5182 по нормативному документу, допускается изготовление ключика крышки изнелакированной алюминиевой ленты сплава 5182;

- белое или тональное грунтовочное покрытие по нормативному документу;

- лаки для внутренней и наружной поверхностей банок по нормативным документам;

- паста уплотнительная по нормативному документу;

- краски печатные по нормативным документам.

5.3.3 Допускается использовать для изготовления банок и крышек другие материалы, разрешенные Минздравом России для контакта с пищевыми продуктами и обеспечивающие качество банок и крышек не ниже указанного выше.

5.4 Комплектность

5.4.1 Банки и крышки поставляются комплектно. По согласованию с заказчиком допускается раздельная поставка банок и крышек.

5.5 Маркировка

5.5.1 На каждой банке должны быть указаны: товарный знак изготовителя, дата и смена изготовления, номинальная вместимость банки. По согласованию с потребителем на банку наносят маркировку, надписи и рисунки, характеризующие продукцию.

5.5.2 На каждую единицу транспортной тары наклеивают ярлык с маркировкой по ГОСТ Р 51121.

5.5.3 Транспортная маркировка - по ГОСТ 14192.

5.6 Упаковка

5.6.1 Банки формируют в транспортные пакеты по ГОСТ 23285 на поддонах или транспортные пакеты по другим нормативным документам с разделением рядов банок прокладками из листового материала (например из картона или полимерного материала). Сверху устанавливают деревянную или металлическую раму размером поддона, обвязывают пакет полимерной обвязочной лентой и (или) обертывают растягивающейся полимерной пленкой.

5.6.2 Крышки укладывают в стопы и упаковывают в бумажные пакеты по ГОСТ 24370. Пакеты с крышками укладывают на поддоны и обертывают растягивающейся полимерной пленкой.

5.6.3 Размеры поддона и транспортного пакета - по ГОСТ 24597. По согласованию с потребителем допускается использовать поддоны и транспортные пакеты других размеров. Высота транспортного пакета не должна быть более 2,5 м.

5.6.4 По согласованию с потребителем допускается применять другие виды упаковки, обеспечивающие сохранность банок и крышек при транспортировании и хранении.

6 Требования охраны окружающей среды

6.1 Утилизацию банок и крышек осуществляют в соответствии с требованиями ГОСТ 1639.

6.2 Банки и крышки не образуют токсичных соединений при температуре окружающей среды и не представляют вреда для природной среды и здоровья человека при хранении, транспортировании и утилизации.

7 Правила приемки

7.1 Банки и крышки принимают партиями. Партией считают количество банок или крышек одного типоразмера, назначения, печатного изображения, изготовленных из одних материалов и оформленных одним документом о качестве, содержащим:

- товарный знак и (или) наименование предприятия-изготовителя;

- местонахождение (юридический адрес предприятия-изготовителя);

- количество;

- типоразмер и обозначение банки или крышки;

- марку алюминиевого сплава;

- дату изготовления;

- результаты периодических испытаний;

- обозначение настоящего стандарта;

- штамп отдела технического контроля;

- знак соответствия для сертифицированной продукции.

Таблица 5

Перечень показателей, контролируемых при проведении приемосдаточных, периодических и сертификационных испытаний

| Контр. показатель | Вид испытаний | Номер пункта | |||

| Приемо сдаточные | Перио дические | Серти-ые | тех.треб. | мет.ипыт. | |

| 1 Внешний вид | + | - | - | 5.2.3 | 8.3 |

| 2 Состояние наружного покрытия | + | - | - | 5.2.5 | 8.3 |

| 3 Качество литографии | + | - | - | 5.2.4 | 8.3 |

| 4 Качество внутреннего лакового покрытия | + | - | + | 5.2.6 | 8.3 |

| 5 Размеры банки и крышки | + | - | + | 4.2, 4.3 | 8.1 |

| 6 Кол. крышек в стопе высотой 50,8 мм | + | - | - | 4.3 | 8.2 |

| 7 Давление выпуч.дна банки | + | - | + | 5.2.1 | 8.5 |

| 8 Давление выпучивания крышки | + | - | + | 5.2.2 | 8.5 | + | - | + | 5.2.1 | 8.7 |

| 10 Усилие прокола и вскрытия | + | - | + | 5.2.2 | 8.9 |

| 11 Сплошность внутреннего лакового покрытия | + | - | + | 5.2.6 | 8.8 |

| 12 Адгезия внутреннего лакового покрытия | + | - | + | 5.2.7 | 8.6 |

| 13 Вместимость | - | + | + | 4.2 | 8.4 |

| 14 Качество отборт. корпуса банки и качество нанесения уплот. пасты на крышке | + | - | - | 5.2.8 | 8.3 |

| 15 Соответствие санитарно-гигиен.треб. | - | + | + | 5.2.9 | 8.10 |

7.3 Приемосдаточным испытаниям подвергают каждую партию банок и крышек.

Периодические испытания проводят два раза в год. Порядок контроля по гигиеническим показателям и его периодичность устанавливают по согласованию со службами Госсанэпиднадзора.

7.4 Периодическим испытаниям подвергают банки и крышки из партии, прошедшей приемосдаточные испытания. Объем выборки для испытаний по показателю 15 таблицы 5 - в соответствии с . Объем выборки для испытаний по показателю 13 таблицы 5 - 50 единиц продукции.

7.5 При получении неудовлетворительных результатов периодические испытания проводят до получения положительных результатов на трех партиях подряд.

7.6 При проведении сертификационных испытаний банок и крышек проводят контроль по показателям в соответствии с таблицей 5. Для проведения сертификационных испытаний из партии банок или крышек отбирают выборку 50 единиц продукции.

7.7 Порядок предъявления к приемке партии банок и крышек

7.7.1 Приемку партии банок и крышек проводят с помощью статистического контроля качества по количественному признаку в соответствии с ГОСТ Р 50779.50 для показателей 5-10 таблицы 5 и по альтернативному признаку -в соответствии с ГОСТ Р 50779.71 для показателей 1-4, 11, 12 и 14 таблицы 5.

7.7.2 При проведении процедуры статистического приемочного контроля по количественному признаку для показателей 5-10 таблицы 5 используют следующие исходные данные:

- распределение значений показателей принимается нормальным или близким к нему с изменяющимися (заранее неизвестными) математическим ожиданием и дисперсией;

- рекомендуемое значение нормативного уровня несоответствий NQL для показателей 5, 6 и 9 - 0,25 %; для показателей 7, 8 и 10 - 0,65 %;

- объем выборки для контроля банок и крышек по этим показателям в зависимости от объема партии и значения NQL приведен в таблицах 6 и 7 соответственно;

- нормативное значение риска потребителя при контроле поставщика принимается (30 = 0,25;

- нормативное значение риска поставщика при контроле потребителя принимается ос0 = 0,05.

Таблица 7.

Объем выборки при контроле крышек по количественному признаку

7.7.3 При проведении процедуры статистического приемочного контроля по альтернативному признаку для показателей 11 и 12 таблицы 5 используют следующие исходные данные:

- специальный уровень контроля - S-3;

- рекомендуемое значение приемлемого уровня качества AQL - 0,65 %;

- на начальном этапе устанавливается нормативный контроль;

- переключение с нормального на ослабленный контроль проводят в соответствии с ГОСТ Р 50779.71;

- специальный уровень контроля - S-4;

- рекомендуемое значение приемлемого уровня качества AQL в зависимости от контролируемого показателя, вида дефекта и степени его значимости - приложение А;

- тип выборочного плана - одноступенчатый;

- на начальном этапе устанавливается нормальный контроль;

- переключение с нормального на усиленный или ослабленный контроль и с усиленного или ослабленного на нормальный контроль проводят в соответствии с ГОСТ Р 50779.71;

- допустимые планы контроля, соответствующие исходным данным, определяют по таблицам планов, приведенным в ГОСТ Р 50779.71.

7.7.6 В договорах (контрактах) на поставку могут быть установлены другие системы, схемы и планы выборочного контроля качества.

7.8 Правила принятия решения

7.8.1 Партию банок (крышек) стороны признают пригодной к поставке, если фактический уровень несоответствий в партии не превышает установленное нормативное значение NQL для показателей 5-10 и число несоответствий не превышает приемочное число при контроле по показателям 1-4, 11, 12 и 14 таблицы 5.

7.8.2 Если партия банок (крышек) не прошла приемку по показателям 5-11 таблицы 5, то при объеме партии менее 15 000 шт. для банок и менее 70 000 шт. для крышек партию бракуют. При объеме партии более 15 000 шт. для банок и более 70 000 шт. для крышек партию, не прошедшую приемку, разбивают на более мелкие партии (для банок - 15 000 шт., для крышек - 70 000 шт.), которые подвергают повторному контролю в соответствии с 7.7.2 и 7.7.3. Партии, не прошедшие повторный контроль, бракуют.

7.8.3 Если партия банок (крышек) не прошла приемку по показателям 1-4, 12 или 14 таблицы 5, то партию бракуют.

7.8.4 Если общее число партий, не принятых при первом предъявлении, в серии последовательных партий на усиленном контроле достигает пяти, то процедуры приемки должны быть приостановлены. Контроль партий по выборочным планам не возобновляют до тех пор, пока поставщик не примет меры по улучшению качества поставляемой продукции и уполномоченная сторона (контролирующий орган, независимо от того, относится он к первой, второй или третьей стороне) не признает эти меры эффективными. Контроль партий должен быть возобновлен при усиленном контроле.

8 Методы контроля

8.1 Размеры банок и крышек контролируют измерительными инструментами по ГОСТ 166 или шаблонами и калибрами по нормативным документам с погрешностью не более 0,1 мм.

Допускается применять другие измерительные устройства, обеспечивающие требуемую погрешность измерений.

8.2 Количество крышек в стопе высотой 50,8 мм определяют подсчетом, контролируя высоту стопы измерительными инструментами по ГОСТ 166 или шаблоном.

8.3 Внешний вид банок и крышек, состояние лакового покрытия на внутренней и наружной поверхностях, качество литографии, качество отбортовывания и качество нанесения уплотнительной пасты контролируют визуально.

Показатели с количественными значениями, приведенные в 5.2.4, контролируют универсальными измерительными инструментами по ГОСТ 166 с погрешностью не более 0,1 мм.

8.4 Контроль полной вместимости банок

8.4.1 Средства измерения, оборудование и реактивы

Лабораторные весы общего назначения по ГОСТ 24104 с наибольшим пределом взвешивания до 1 кг.

Термометр по ГОСТ 28498 диапазоном измерения от 0 до 50 °С. Палочки из стекла по ГОСТ 21400. Бумага фильтровальная по ГОСТ 12026.

Стеклянная пластина размером 100 х 100 х 4 мм. Капельница 2-50 по ГОСТ 25336. 8.4.2 Подготовка к контролю Банки, отобранные для контроля, должны быть сухими и чистыми. 8.4.3 Проведение контроля 8.4.3.1 Порожнюю подготовленную банку со стеклянной пластиной взвешивают с точностью до 0,1 г. 8.4.3.2 Банки заполняют доверху дистиллированной водой температурой (20 + 5) °С. С помощью стеклянной палочки удаляют пузырьки воздуха. Скользящим движением поверх банки устанавливают стеклянную пластину, при необходимости с помощью капельницы добавляют воду. Капли воды на наружной поверхности банки и на стеклянной пластине удаляют с помощью фильтровальной бумаги. 8.4.3.3 Заполненную банку со стеклянной пластиной взвешивают с точностью до 0,1 г. 8.4.3.4 Снимают стеклянную пластину и измеряют температуру воды в банке с точностью до ГС. 8.4.4 Обработка результатов Полную вместимость банки, V

,

см3, вычисляют по формуле

V=(M X -M 2)K(T), (1)

где Mx- масса банки, заполненной водой, и стеклянной пластины, г;

M 2 - масса порожней банки и стеклянной пластины, г;

К(Т)-поправочный коэффициент, см 3 /г, определяемый в зависимости от температуры воды по таблице 8.

Таблица 8.

Температурный поправочный коэффициент К(Т)

| Т, °С | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| К(Т) | 1,00087 | 1,00103 | 1,00120 | 1,00138 | 1,00157 | 1,00177 | 1,00198 | 1,00220 | 1,00243 | 1,00267 | 1,00292 |

8.5 Контроль давления выпучивания дна банки и давления выпучивания крышки

8.5.1 Средства измерения, оборудование и реактивы Испытательный стенд, обеспечивающий регулируемую подачу воздуха под давлением в диапазоне от 0 до 800 кПа с погрешностью не более + 10 кПа. Сжатый воздух 11 или 13-го класса по ГОСТ 17433. Манометр диапазоном измерения от 0 до 1000 кПа, класс точности 1 по ГОСТ 2405.

8.5.2 Проведение контроля

Испытания проводят при температуре окружающего воздуха (20 + 5) °С. Банку (крышку) закрепляют на стенде, подают сжатый воздух и определяют давление в момент выпучивания дна банки (выпучивания крышки).

8.6 Контроль адгезии внутреннего лакового покрытия

8.6.1 Средства измерения, оборудование и реактивы

Баня водяная лабораторная размером ванны не менее 150 х 300 х 150 мм.

Термометр по ГОСТ 28498 диапазоном измерения от 0 до 100 °С.

Вода дистиллированная по ГОСТ 6709.

Липкая лента на полиэтилентерефталатной основе по нормативному документу.

Режущий инструмент: бритвенное лезвие в держателе любого типа; одно- или многолезвиевый нож с углом заточки режущей части 20°-30° и кромкой лезвия толщиной 0,05-0,13 мм.

Линейка металлическая или шаблон с пазами, расположенными на расстоянии 1 мм друг от друга.

Лупа с 2,5-4х увеличением по ГОСТ 25706.

Ножницы по ГОСТ Р 51268.

Кисть волосяная, плоская, мягкая, шириной не менее 10 мм; длина волос - не менее 15 мм.

Полотенце бумажное или тканевое.

Пинцет по нормативному документу.

8.6.2 Подготовка к контролю

8.6.2.1 Для проведения испытаний отбирают две банки.

8.6.2.2 Водяную баню заполняют дистиллированной водой и доводят температуру воды до 70 °С.

8.6.2.3 Перед проведением контроля бритвенное лезвие заменяют на новое, а качество режущей кромки ножа (ножей) проверяют при помощи лупы. При наличии мелких зазубрин и затупления нож (ножи) затачивают.

8.6.3 Проведение контроля

8.6.3.1 Испытываемые банки с помощью пинцета погружают в водяную баню и выдерживают в течение (20 + 1) мин при температуре (70 + 2) °С. Затем банки вынимают и вытирают полотенцем.

8.6.3.2 Банки разрезают по стенке от борта до кромки свода дна и вокруг свода. В трех местах на внутренней поверхности стенки (в верхней, средней и нижней части) на расстоянии от края не менее 5 мм, а также в центральной части дна делают режущим инструментом по линейке или шаблону не менее шести параллельных надрезов до металла длиной не менее 20 мм на расстоянии 1 мм друг от друга. Аналогичным образом делают надрезы в перпендикулярном направлении. В результате на покрытии образуется решетка из квадратов одинакового размера.

Расстояние между соседними решетками должно быть не менее 20 мм. Контроль прорезания покрытия до металла осуществляют при помощи лупы.

8.6.3.3 После нанесения надрезов для удаления отслоившихся кусочков покрытия проводят волосяной кистью по поверхности решетки в диагональном направлении по пять раз в прямом и обратном направлении.

8.6.3.4 На решетку накладывают полоску липкой ленты размером 20 х 30 мм и плотно ее прижимают, оставляя один конец полоски неприклеенным. Быстрым движением ленту отрывают перпендикулярно от покрытия. Для проведения испытания на каждой из нанесенных решеток используют новую полоску липкой ленты.

8.6.4 Обработка результатов

8.6.4.1 Адгезию оценивают по четырехбалльной шкале в соответствии с таблицей 9.

Таблица 9.

Балльная оценка адгезии методом решетчатых надрезов

| Балл | Описание поверхности лакового покрытия после нанесения надрезов и снятия липкой ленты | Внешний вид покрытия (пример) | |

| 1 | Края надрезов полностью гладкие, нет признаков отслаивания ни в одном квадрате решетки | ||

| 2 | Незначительное отслаивание покрытия в виде мелких чешуек в местах пересечения линий решетки. Нарушение наблюдается не более чем на 5 % поверхности решетки | ||

| 3 | Частичное или полное отслаивание покрытия вдоль линий надрезов решетки или в местах их пересечения. Нарушение наблюдается не менее чем на 5 % и не более чем на 35 % поверхности решетки | ||

| 4 | Полное отслаивание покрытия или частичное, превышающее 35 % поверхности решетки | - | |

8.6.4.2 За результат испытания принимают значение адгезии в баллах, соответствующее большинству совпадающих значений, определенных на всех участках поверхности двух образцов. При этом расхождение между значениями не должно превышать 1 балл.

При расхождении значений адгезии, превышающем 1 балл, испытание повторяют на том же количестве образцов и за окончательный результат принимают среднее округленное значение, полученное по четырем образцам.

При равной повторяемости двух значений адгезию оценивают по большему значению.

8.7 Контроль осевой нагрузки деформации банки

8.7.1 Средства измерения, оборудование

усилие сжатия до 2000 Н (204 кгс) с погрешностью не более 2 %;

равномерное повышение усилия сжатия;

возможность плотного зажатия банки между двумя опорными пластинами;

для компенсации непараллельности контролируемых плоскостей банки одна из пластин должна иметь опору, допускающую возможность ее поворота в вертикальном направлении на угол до 5°.

8.7.2 Проведение контроля

Банку устанавливают в центре нижней опорной пластины, зажимают между опорными пластинами, компенсируя непараллельность опорной поверхности дна и верха банки. Непрерывно и равномерно увеличивают нагрузку и определяют нагрузку, при которой происходит деформация банки.

8.8 Контроль сплошности внутреннего лакового покрытия

8.8.1 Средства измерения, оборудование и реактивы

Лабораторные весы общего назначения по ГОСТ 24104.

Амперметр диапазоном измерения от 0 до 50 мА, класс точности 1,5 по ГОСТ 8711 или другой с метрологическими характеристиками не ниже указанных.

Источник напряжения постоянного тока [(0 - 12) + 0,5] В.

Электрод и подставка токопроводящие, адаптер для крышки.

Штатив для электрода.

Колба мерная наливная 2-1000-2 по ГОСТ 1770.

Штангенциркуль по ГОСТ 166.

Натрий хлористый по ГОСТ 4233.

Вода дистиллированная по ГОСТ 6709.

Шкурка шлифовальная бумажная по ГОСТ 6456.

Секундомер по нормативному документу.

Вакуумный насос, обеспечивающий вакуумметрическое давление не менее 20 кПа, по нормативному документу.

8.8.2 Порядок подготовки к проведению испытаний

8.8.2.1 Для приготовления электролита навеску 10,0 г хлористого натрия вносят в мерную колбу вместимостью 1000 см3, растворяют в небольшом количестве дистиллированной воды и доводят объем раствора до метки дистиллированной водой.

8.8.2.2 Ободок дна банки очищают от лакокрасочного покрытия механическим способом с использованием шлифовальной шкурки.

8.8.3 Порядок проведения испытаний

8.8.3.1 Банку заполняют электролитом, не доливая до верхнего края 2 мм. При испытаниях крышек электролитом заполняют стакан адаптера. Объем электролита должен обеспечивать замыкание электрической цепи.

8.8.3.2 Устанавливают банку на токопроводящую подставку, а второй электрод вертикально по центру банки погружают в электролит так, чтобы расстояние между концом электрода и дном банки было не более 20 мм. При испытаниях крышки ее помещают на стакан адаптера, включают вакуумный насос и, перевернув стакан адаптера, прижимают крышку к токопроводящей подставке.

8.8.3.3 Включают прибор и через 4 с считывают показания прибора - значение тока (мА).

8.9 Контроль усилия прокола и усилия вскрытия крышки

8.9.1 Средства измерения и оборудование

Испытательный стенд, обеспечивающий:

усилие растяжения до 100 Н (10,2 кгс) с погрешностью не более 2 %; равномерное повышение усилия растяжения; плотную фиксацию крышки.

8.9.2 Порядок проведения испытаний

Отобранные для испытаний крышки закрепляют на испытательном стенде, ключик вводят в зацепление с измерительной системой (динамометром растяжения). Непрерывно и равномерно увеличивают нагрузку и фиксируют значения усилия, необходимого для открывания отверстия (усилие прокола) и для полного открытия крышки (усилие вскрытия).

8.10 Контроль на соответствие санитарно-гигиеническим требованиям проводят согласно ,.

9 Транспортирование и хранение

9.1 Банки и крышки транспортируют в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на конкретных видах транспорта. Крышки транспортируют при температуре не ниже 4 °С.

9.2 Банки и крышки в транспортной упаковке хранят в чистых помещениях с относительной влажностью воздуха не более 75 %

при температуре не ниже 4 °С. Поддоны с банками и крышками складируют на расстоянии не менее 25 см между рядами. Не допускается складирование пакетов с банками более чем в четыре ряда по высоте, пакетов с крышками - более чем в один ряд по высоте. Не допускается хранение банок и крышек в одном помещении с материалами, вызывающими коррозию и загрязнение банок. 9.3 Гарантийный срок хранения банок и крышек - 6 мес от даты отгрузки.

ПРИЛОЖЕНИЕ А (обязательное)

| Контролируемый показатель | Вид дефекта | |||

| Критические AQL = 0,25 % | Значительные AQL= 1,5 % | Малозначительные AQL = 4,0 % | ||

| Внешний вид | Овальность | . | Овальность банки, приводящая к возникновению проблем при ее заполнении и закатке | . |

| Деформация корпуса | Вмятины на корпусе банки, приводящие к повреждению внутреннего покрытия или изменению объема | Вмятины на корпусе, наибольший линейный размер которых не превышает 25 мм | Вмятины на корпусе, наибольший линейный размер которых не превышает 13 мм | |

| Нарушение целостности | . | . | ||

| Деформация шейки | Складки на шейке, приводящие к протечке закаточного шва | . | Морщины или складки на шейке, не влияющие на качество отбортовки, заполнение и качество закаточного шва | |

| Качество наружного покрытия | Царапины | . | Царапины, проникающие до металла | Царапины, не проникающие до металла |

| Загрязнения | . | . | Отдельные лаковые или инородные загрязнения, не приводящие к ухудшению внешнего вида | |

| Пузыри | . | . | ||

| Качество внутреннего покрытия | Грязная изнутри банка | Инородные частицы, которые не могут быть удалены при промывании банки и могут привести к порче продукта в банке | . | Неудаляемые инородные частицы в количестве не более 20 шт., наибольший линейный размер которых не превосходит 1,0 мм, не загрязняющие продукт в банке и не приводящие к его порче |

| Пузыри лака | Пузыри лака наибольшим линейным размером свыше 5,0 мм в количестве не более 3 шт. | Пузыри лака размером от 1,0 до 3,0 мм в количестве не более 10 шт. | Пузыри лака наибольшим линейным размером не более 1,0 мм в количестве не более 20 шт. | |

| . | Пузыри лака размером от 3,0 до 5,0 мм в количестве не более 5 шт. | . | ||

Таблица А.1

Классификация видов дефектов по значимости при контроле качества банок

| Контролируемый показатель | Вид дефекта | Категория дефектов и соответствующие им значения AQL | ||

| Критические AQL = 0,25 % | Значительные AQL= 1,5 % | Малозначительные AQL = 4,0 % | ||

| Качество отбор-товывания корпуса | Разрыв фланца | Трещина длиной более 1,60 мм от края кромки в корпус банки | . | . |

| Повреждение или неполнота фланца | Повреждение кромки или любые ее неровности, приводящие к протечке закаточного шва | Повреждение кромки или любые ее неровности, при которых металл смят более чем на 1,60 мм, но не приводящие к дефектам закаточного шва | . | |

| Узкая или неполная кромка, которая может вызвать появление дефектов закаточного шва и протечку | Неудовлетворительно сформированная кромка, приводящая к превышению высоты банки по сравнению со спецификацией | . | ||

| Загнутая вниз по всей окружности банки кромка, которая приводит к дефектам закаточного шва и протечке | Загнутая вниз более чем на 1,60 мм по всей окружности банки кромка, которая не приводит к дефектам закаточного шва | . | ||

| AQL = 0,65 % | AQL = 1,0 % | AQL = 2,5 % | ||

| Качество литографии | Дефекты литографии | Дефекты, препятствующие прочтению предусмотренной законодательством информации | . | Дефекты литографии, не ухудшающие общий внешний вид и не препятствующие прочтению предусмотренной законодательством информации |

| Несовмещение цветов более 1,0 мм | - | Несовмещение цветов от 0,5 до 1,0 мм | ||

| Пятна на рисунке, непрокрасы и посторонние частицы наибольшим размером от 2,0 до 5,0 мм в количестве от 2 до 10 шт. | Пятна на рисунке, непрокрасы и посторонние частицы наибольшим размером от 2,0 до 5,0 мм в количестве не более 2 шт. | Пятна на рисунке, непрокрасы и посторонние частицы наибольшим размером до 2,0 мм в количестве не более 10 шт. | ||

Таблица А. 2

Классификация видов дефектов по значимости

| Контролируемый показатель | Вид дефекта | Категория дефектов и соответствующие им значения AQL | ||

| Критические AQL = 0,15 % | Значительные AQL= 1,5 % | Малозначительные AQL = 4,0 % | ||

| Внешний вид | Слипание | . | Липкие крышки, не разделяющиеся под действием собственного веса | . |

| Деформация крышки | Вмятины и другие дефекты крышки, приводящие к протечке закатанной банки | . | Вмятины от штампа, не приводящие к протечке закатанной банки | |

| Нарушение целостности | Любые точечные отверстия или разрывы | . | . | |

| Дефект ключика | Отсутствие ключика. Острые заусенцы на ключике. Поломка ключика, приводящая к потере целостности | . | . | |

| Состояние наружного лакового покрытия | Грязная снаружи крышка | Неудаляемые инородные частицы наибольшим линейным размером не более 1,0 мм в количестве от 50 до 70 шт. | Неудаляемые инородные частицы наибольшим линейным размером не более 1,0 мм в количестве от 20 до 50 шт. | Неудаляемые инородные частицы наибольшим линейным размером не более 1,0 мм в количестве не более 20 шт. |

| Неудаляемые инородные частицы наибольшим линейным размером от 1,0 до 3,0 мм в количестве от 20 до 50 шт. | Неудаляемые инородные частицы наибольшим линейным размером от 1,0 до 3,0мм в количестве от 2 до 20 шт. | Неудаляемые инородные частицы наибольшим линейным размером от 1,0 до 3,0 мм в количестве не более 2 шт. | ||

| Качество внутреннего лакового покрытия | Грязная изнутри крышка | Инородные частицы, которые могут привести к порче продукта | . | Неудаляемые инородные частицы, наибольший линейный размер которых не превышает 1,0 мм, в количестве не более 20 шт. |

| Качество нанесения уплотнитель-ной пасты | Растекание пасты | Участки растекания пасты на внутренней стороне наибольшим линейным размером от 3,0 до 5,0 мм в количестве не более 3 шт. | Участки растекания пасты на внутренней стороне наибольшим линейным размером от 3,0 до 5,0 мм в количестве не более 1 шт. | Участки растекания пасты на внутренней стороне наибольшим линейным размером не более 3,0 мм в количестве не более 1 шт. |

| Участки растекания пасты на наружной стороне наибольшим линейным размером не более 3,0 мм в количестве от 5 до 20 шт. | Участки растекания пасты на наружной стороне наибольшим линейным размером от 1,0 до 3,0 мм в количестве от 2 до 5 шт. | Участки растекания пасты на наружной стороне наибольшим линейным размером не более 1,0 мм в количестве не более 5 шт. | ||

| Пробелы | Отсутствие пасты | - | Пропуск пасты размером до 2,5 мм | |

| Пузыри | . | . | Пузыри максимальным линейным размером до 1,5 мм | |

Наверное, сейчас одними из обсуждаемых событий являются олимпийские игры в Сочи, а думаю, после незасчитанной нашей третьей шайбы в хоккейном матче Россия-США обсуждаться они будут еще больше.

Обидно, конечно: наши могли бы и выиграть. Еще говорят, что повтор этого момента на стадионе зрителям не показывали. Представьте, что бы было, если бы болельщики там увидели, что шайба-то реально в воротах была!!!

Дак вот, в прошедшую субботу,15.02.2014, мы с друзьями этот матч смотрели, и осмотр был приправлен распитием янтарного напитка. Собственно, во время этого у меня и родилась мысль написать статью о том, как делают упаковку для лимонада или пива.

Реально, алюминиевая пивная банка — это просто произведение искусства в области обработки металлов давлением, а сам процесс производства и его автоматизация — просто технологический прогресс во плоти!

В то время как большинство металлической упаковки для еды делают из стали (сгущенка, паштет, консервированный горошек, кукуруза), особые свойства алюминия делают его идеальным для газированных напитков. Тонкие стенки алюминиевой банки способны выдерживать давление более 0,6 МПа (90 psi).

Первыми алюминиевую банку сделала американская компания «Adolph Coors» в 1958. Современный же метод изготовления алюминиевых банок, про который я и расскажу, был впервые разработан компанией «Reynolds Metals» в 1963. Состоит он из следующих этапов:

- вырубка заготовки;

- формовка чаши;

- вытяжка;

- обрезка кромки;

- очистка и нанесение краски;

- формирование шейки и фланца;

- наполнение банки;

- установка крышки и закатка.

Вырезка круглой заготовки

Процесс начинается с вырезки круглых заготовок из листа алюминия, который разматывают из рулона. Вырезка, а точнее, вырубка , осуществляется на прессе.

Похоже на то, как из теста стаканом вырезают круглые кусочки, чтобы пельмени лепить.

Диаметр полученного алюминиевого диска составляет около 140 мм (помещается на листе тетради в клеточку). А дырявый лист с круглыми отверстиями жмут, мнут, формируют из него большие кубики и отправляют восвояси – на металлургический завод, чтобы их там переплавили, отлили заготовку для прокатки, прокатали в ленту и смотали в рулон, который вернется на фабрику, где делают банки…

Формовка чаши

Заготовка по конвейеру подходит к следующему прессу, и пуансон (то, что в прессе перемещается туда-сюда) формирует из заготовки чашу диаметром примерно 89 мм и высотой около 33 мм.

Вытяжка

Все также путешествуя по конвейеру, чаша с тысячами своих таких же собратьев подходит к следующему прессу, где опять же с помощью пуансона, только другого, осуществляют процесс вытяжки и формируют уже что-то уже похожее на банку диаметром около 66 мм и высотой около 130 мм, и вся эта операция занимает лишь 0,2 секунды!!!

Следующий пресс вдавливает дно банки внутрь, формируя привычное всем сферическое углубление (если на него смотреть снаружи банки).

Подрезка кромки

По окончании штамповки кромка получается волнистой. Ее необходимо удалить. Опять потери металла! Но ничего: все собирают и отдают точно также в переплав, на завод, чтобы отлили заготовку, прокатали лист…

Все: теперь наша «почти что банка» с ровным краем.

Очистка

Во время операций штамповки поверхности алюминиевой заготовки и пуансона омываются специальной жидкостью, которая выступает в роли смазки и облегчает процесс штамповки, предотвращает разрыв металла и выступает в качестве охлаждающей жидкости (металл при деформации разогревается). Естественно, что эта жидкость — не яблочный сироп и не пиво: попадет в продукт — будет неприятно. Так что ее остатки необходимо с банки удалить.

Банки проходят несколько стадий обработки: теплой кислотой, а затем промывку в дистиллированной воде с температурой около 60С. Затем на наружную поверхность банки наносят краску с каким-нибудь логотипом: «Coca-Cola», «Очаково», «Балтика» и т.д.

После нанесения краски и защитного лака близко к открытой части банку обкатывают, формируя таким образом шейку (см. рис. выше). Затем кромку обкатывают так, что металл отгибается и на кромке нашей банки получается «юбочка» (фланец). В таком виде наша банка идет от «баночников» к «наливальщикам»! 🙂

Наполнение банки

«Наливальщики», скорее всего, расположены не там же, где и «баночники»: банки производят одни компании, а наливают уже другие. Приезжает банка на пивоваренный завод или на лимонадный, и там в нее наливают янтарный напиток. Закрывают крышкой и закатывают (почти как у мамы или бабушки на кухне осенью).

Крышка!

Чуть не забыл про крышку. Крышка имеет диаметр около 53 мм и толщину около 0,26 мм и сделана уже не просто из алюминия, а из более прочного алюминиевого сплава, например, 5182. Для изготовления «чеки» этой алкогольной гранаты используют ленту из алюминиевого сплава 5042 толщиной 0,45 мм.

Алюминиевые банки для пива популярны во всем мире с 60-х годов прошлого века. В Соединенных Штатах практически 100 % пива продается в алюминиевых банках, в Европе – где-то 50 %.

Производство алюминиевых банок

Пивные банки потребляются в огромных количествах и по большей части в двух типов емкости: 0,33 и 0,50 л. Громадные количества производства оправдывают скоростные, точные производственные линии. Помимо этого, эти главные типоразмеры алюминиевых банок имеют однообразный диаметр, применяют однообразные крышки и отличаются лишь высотой.

Огромное преимущество алюминиевых банок перед главным соперником - стеклом - возможность полной переработки алюминиевых банок по окончании их применения в новые алюминиевые банки.

В последнее десятилетие набирает популярность соперник алюминиевой банки - алюминиевая бутылка.

Алюминиевая банка: подробности

Банки для пива (и газированных напитков также) должны выдерживать внутреннее избыточное давление до 6 воздухов. Исходя из этого они имеют толстое куполообразное дно и достаточно узкие стены, каковые, но, посредством внутреннего давления снабжает банке достаточную конструктивную прочность. Неспециализированный вид обычной пивной назначение и банки разных ее элементов продемонстрировано на рисунке 1.

Размеры алюминиевой пивной банки

Существует нормативный документ ГОСТ Р 51756-2001 «Банки алюминиевые глубокой вытяжки с легковскрываемыми крышками». В соответствии с ему размеры пивных и основные параметры алюминиевых банок следующие (с точностью до 1 мм).

Высота банки емкостью 0,33 л - 115 мм.

Высота банки емкостью 0,05 л - 168 мм.

Диаметр дна банки - 66 мм.

Диаметр крышки - 59 мм.

Толщина стены пивной банки

Корпус алюминиевой банки изготавливают методом вытяжки за два прохода из плоской круглой заготовки так называемой «чашки». После этого стены данной чашки утоняют при их последовательной раскатке до толщины всего лишь в одну треть от начальной (рисунок 2). Дно банки профилировано особенным образом не только чтобы выдерживать большое внутреннее давление, но и для хорошего совмещения с крышкой нижестоящей алюминиевой банки - для удобства упаковки.

Стенку банки раскатывают до толщины 0,110 мм практически по всей высоте. В верхней части корпуса банки стена потолще и толщина пивной банки в этом месте образовывает 0,16 мм. Это необходимо как для удобства формирования суженой «горловины», так и для прочного соединения с крышкой.

Алюминиевые крышки банок поставляют раздельно и устанавливают на корпус посредством известного шва «двойной замок» сразу после наполнения банки пивом либо вторым напитком (рисунок 3).

Эти по толщинам, простите, аж 1994 года и «легко» устарели. на данный момент, говорят, минимальная толщина стены уже доходит

Рисунок 2

Крышка пивной банки

Начало бурного роста популярности алюминиевых пивных банок относится к 1964 году, в то время, когда была изобретена крышка, которая раскрывалась без всякого оружия несложным поворотом особого «ушка» (рисунок 4). Это ушко устанавливают на крышку посредством так называемой интегральной заклепки (рисунок 5). Ее именуют интегральной, по причине того, что она формируется из металла крышки.

Открывание алюминиевой банки

Задача лепестка и ушка (его именуют еще и «язычком»), добиться хлопка выходящего углекислого газа при упрочнении на ушке около 3 килограммов и полного проталкивания лепестка (язычка) вовнутрь банки при упрочнении до 7 килограммов, причем лепесток обязан остаться висеть в банки.

Это достигается исполнением по периметру лепестка особых насечек таковой глубины, что остается лишь 0,085 мм металла вблизи заклепки и 0,110 мм на противоположной стороне (рисунок 6). Одновременно с этим, материал на насечках достаточно прочен, дабы не разрушаться на протяжении технологического процесса либо при разгрузке в магазине.

В лепестка возможно подметить еще один, внутренний последовательность насечек. Они не такие глубокие и помогают, как утверждают, для направленного течения металла на главных насечках и предотвращения разрывов главных насечек при их формировании.

Вес пивной банки

Алюминиевые пивные банки легчают с каждым годом. Современная безлюдная банка емкостью 0,5 л - корпус, крышка и механизмы открывания для алюминиевой банки - весит около 15 г.

3 алюминиевых сплава пивной банки

Главным требованием к материалам пивных банок есть их свойство к формовке с громадными пластическими деформациями. Алюминиевые сплавы подходят в этом смысле идеально. Помимо этого, для крышек пивных банок серьёзна свойство предсказуемо разрываться по насечкам.

Алюминий справляется с этим намного лучше, чем сталь. Еще одним хорошим моментом есть то, что и корпус, и крышка – алюминиевые, что сводят к минимуму каждые вероятные гальванические эффекты, каковые имели возможность бы приводить к ускоренной коррозии.

Корпус банки - Детали 3004 и 3104

сплавы пивных банок изготавливают из алюминиево-марганцевых и алюминиево-магниевых сплавов (таблица). Для корпуса банки используют ленты толщиной 0,30 мм из алюминиевого сплава 3004 либо его модификации - алюминиевого сплава 3104 - в состоянии Н19.

Крышка банки - сплавы 5182 и 5042

Для крышек используют лакированную ленту из алюминиевого сплава 5182 в состоянии Н48 толщиной 0,26 мм, а для того «чтобы изготовить толщину» - ключей легкого открывания - ленту из алюминиевого сплава 5042 в состоянии Н18 толщиной 0,45 мм.

Алюминиевая банка представляет собой контейнер, изготовленный из алюминия и предназначенный для хранения и транспортировки прохладительных (газированных безалкогольных напитков, чайных напитков, напитков с содержанием сока) и алкогольных напитков. Эта распространенная в наши дни упаковка имеет одно неоспоримое преимущество перед другими – она пригодна для переработки какое угодно количество раз, независимо от того, как долго ее используют. Дополнительный плюс алюминиевой банки – ее небольшой вес, что позволяет значительно сократить стоимость перевозки продуктов в такой упаковке. Например, современные банки для напитков емкостью 0,33 литра весят примерно 25 грамм. При этом толщина их стенки составляет не более 0,08 мм.

Таким образом, нет ничего удивительного в том, что производство алюминиевых банок получает в последнее время все большее распространение. Упаковка из алюминия оказывается достойной заменой более дорогой в изготовлении жестяной. Стоимость белой жести, из которой раньше делали все банки, увеличивается с каждым годом. Другие же виды жести (например, черная с лаковым покрытием с двух сторон или рулонная хромированная) не обладают коррозионной стойкостью. По этой причине жестяную тару практически не используют для пищевых продуктов. Как правило, она применяется для расфасовки нейтральных материалов, а для укупорки пищевых продуктов производители отдают предпочтение алюминиевой таре.

Алюминий обладает хорошими антикоррозионными свойствами. Кроме того, с использованием современного оборудования с высокой производительностью себестоимость производства алюминиевой банки значительно снижается. Алюминий отличается хорошими физико-механическими свойствами (текучесть, мягкость и т. д.), поэтому из него можно изготавливаться изделия разнообразных размеров, форм и объемов. Например, из алюминия производятся тубы сложной формы из тонкого алюминиевого листа, штампованные алюминиевые крышки, алюминиевые банки различных форм и размеров, большие емкости и т. д. Для изготовления упаковки для пищевых продуктов используются специальные алюминиевые сплавы, которые имеют определенные показатели деформируемости. Эти показатели свидетельствуют о том, что материал может принимать какую угодно форму (даже самую сложную) без разрушения. К таковым сплавам относятся: отожженный дюралюмин (АДО), дважды отожженный дюралюмин (АДОО), сплав алюминия с магнием (АМг2), сплав алюминия с марганцем (АМц). В качестве уплотняющего материала для герметизации соединений и шва между корпусом банки, донышком и крышкой используется специальная тонкая, но прочная пленка.

В ассортимент компаний, которые занимаются производством алюминиевой упаковки, как правило, входят банки объемом 250, 330, 440 и 500 мл с крышками различных видов – SOT 200, 202 и 206, а также RPT 200 и 206. Они используются для розлива пива, соков, минеральной воды, газированных напитков. Корпус алюминиевой тары можно покрывать матовыми, термочувствительными и флуоресцентными лаками, а также лаками с различными фактурными эффектами, которые значительно повышают привлекательность товара в такой упаковке на полках в магазине. Также многие производители алюминиевой упаковки предлагают клиентам возможность изготовления эксклюзивной тары с использованием печати внутри корпуса банки, тиснения элементов корпуса банки или ее крышки, выполнения лазерной печатки на ключиках-открывашках, тиснения и выполнения нарезки внутри ключика.

Как же выглядит процесс производства алюминиевой банки? Сначала алюминиевые листы в рулонах привозятся на завод. Затем алюминиевый лист разматывается и направляется под пресс, при помощи которого в нем выбиваются кружочки. Эти кружочки и являются заготовками для производства алюминиевых банок. Штамповочный пресс одновременно выполняет сразу две операции. Сначала он выбивает из листа металла диск диаметром около 14 сантиметров, а потом загибает их в виде чаши. Заготовки отправляются в другой автомат, который делает корпуса для банок, растягивая кусочки алюминия под высоким давлением.

Алюминий – прочный металл, но и он при повышенных механических нагрузках может деформироваться. Чтобы этого не произошло, в автомате используется специальная смазка, предохраняющая алюминий от разрывов при натяжении. Кроме того, смазка выступает в роли охладителя (при растяжении алюминий, как и многие другие металлы, сильно нагревается). Корпуса будущих банок формируются, а их края очищаются и выравниваются. Банки переворачиваются вверх донышком и в таком положении подаются в моечные машины. Мойка разбивается на целых шесть операций. Первые две заключаются в мытье заготовок соляной кислотой, нагретой до 60 градусов Цельсия, а последние четыре – поэтапное мытье банок деионизированной водой (это нейтральная вода с нулевым водородным показателем), которая также нагревается до температуры 60 градусов. После мойки баночки направляются на сушку. Этот этап проходит при участии сушильного автомата. Кислота удаляет с поверхности алюминия тонкий слой металла, что придает банкам характерный блеск. После сушки при помощи валика донышко банок покрывается тонким слоем лака, который облегчает скольжение банки по конвейеру (при розливе напитков в тару) и в торговых автоматах, через которые продается готовая баночная продукция. Надписи и рисунки на банки наносятся при помощи ротационной печатной машины, которая позволяет наносить по очереди до пяти различных цветов.

Производительность этого оборудования составляет около 1500 баночек в минуту. Чтобы закрепить слой краски на алюминии, поверх него наносится защитный лак. После нанесения краски банки снова переправляются в сушильную камеру, где краска тут же высыхает, а лак отвердевает. Затем заготовки снова лакируются, но на этот раз – с внутренней стороны. Для этого используется безопасный лак на водной основе. Он образует защитную пленку, предохраняя содержимое банки от непосредственного контакта с алюминием. Иначе напиток может приобрести неприятный металлический привкус, а алюминий может подвергнуться коррозии под действием агрессивных веществ, входящих в состав кислых газированных напитков.

Наконец, на предпоследнем автомате формируется горловина банки шириной в пять сантиметров. Это достаточно сложный процесс, так как алюминий по тонкости может сравниться с бумагой. Чтобы при формировании горлышка он не порвался, вся операция подразделяется на 11 этапов. После того, как горлышко будет готово, специальная машина образует изогнутый верхний край банки, к которому чуть позже прикрепляется крышка с язычком для открывания. Сами крышки производятся отдельно от банок, и поставляются в таком виде на производство напитков. Уже после наполнения банки крышка надежно заваривается на горлышке.

Готовые банки оцениваются по качеству. На крупных производствах для этого используется целая видеосистема, при помощи которой фотографируется внутренняя часть банки. Упаковка с любыми дефектами (вмятинами, трещинами, посторонними вкраплениями, краской с внутренней стороны и т. д.) направляется на вторичную переработку.

Производство упаковки из алюминия требует значительных инвестиций. Так, например, сметная стоимость предприятия по производству алюминиевой банки проектной мощности до 800 миллионов банок объемом 0,3 и 0,5 литра в год составит около $75 млн.

Неудивительно, что в нашей стране баночные заводы можно пересчитать по пальцам. Можно выделить три самых крупных предприятия – завод Rexam (Московская область), принадлежащий британской компании, и два предприятия «Ростара» (Московская и Ленинградская области). Причем все они появились в нашей стране лишь в 1998 году. Ранее алюминиевые банки в России, вообще, не производились.

Мощность общего мирового производства банок из алюминия составляет свыше 250 млрд. изделий. Причем в этом списке лидирует США с долей 40 % от общего объема производства. После Америки идут Япония, Бразилия и Китай. Самый высокий уровень потребления напитков в банках приходится, как и следовало ожидать, на Америку (по разным данным примерно 50 % - напитки и 60 % - пиво). Самым перспективным и динамично-развивающимся считается рынок Восточной Европе, где доля алюминиевой пивной тары емкостью 0,5 литра увеличилась на 50 % по отношению к стеклянной таре за несколько лет. В нашей стране сегмент рынка по производству алюминиевых банок отличается самой высокой динамикой на рынке упаковки. За последние годы он вырос до 4,5 млрд. банок в год (против 300 млн. банок в 1999 году).

Конечно, без сложностей и в этой отрасли не обойтись. Одна из главных проблем производителей алюминиевой тары – изменение цен на алюминий. Объемы его потребления во всем мире стремительно увеличиваются с каждым годом. Так, например, в 2010 году рост составил около 13 %, в 2011 году – около 10 %, а в 2012 году – примерно 7 %. Производители рассчитывают, что к 2020 году потребление алюминия удвоится по сравнению с показателями 2010 года. Правда, основные их надежды возлагаются на Китай, рынок которого развивается еще более стремительно. Вторая проблема – рост потребления и удорожание электроэнергии.

Производители алюминиевой упаковки отмечают следующие направления развития своего бизнеса: расширение количества банок по емкости и размеру (в качестве такого приводится в пример сегмент так называемых «слим-банок» объемом 0,25 л), а также разработка новой, более удобной и привлекательной конструкции алюминиевой банки. Дизайн упаковки напрямую влияет на продажи, поэтому этот фактор может стать одним из главных. А увеличение или уменьшение размера банки помогает производителям напитков выделять свою продукцию среди прочих на полке и привлечь внимание потребителей к своему товару.

К факторам, которые способствуют развитию баночной промышленности в нашей стране, относят более простую с технологической точки зрения переработку вторичного сырья (хотя бы по сравнению со стеклянной тарой). В нашей стране уже есть несколько компаний, которые занимаются сбором и переработкой использованных алюминиевых банок, и в ближайшие годы их количество будет только расти, если не будет найдена достойная альтернатива алюминиевой упаковке. Кроме того, в России особенно высоким спросом пользуются слабоалкогольные напитки (доля их продаж оказывается выше безалкогольных газированных напитков).

Сысоева Лилия

- портал бизнес-планов и руководств

Похожие статьи