Червячная передача – это зубчато-винтовая передача, движение в которой осуществляется по принципу винтовой пары. Червячные передачи применяют для передачи вращательного движения между валами, у которых угол скрещива-ния осей обычно составляет 90 градусов.

Геометрические параметры червячных передач такие же, как и в цилиндрических передачах. В большинстве слу-чаев ведущим звеном является червяк, т.е. короткий винт с трапецеидальной или близкой к ней резьбой.

Для облегания тела червяка венец червячного колеса имеет зубья дугообразной формы, что увеличивает длину контактных линий в зоне зацепления.

Червячные передачи применяют при небольших и средних мощностях, обычно не превышающих 100 кВт. Приме-нение передач при больших мощностях неэкономично из-за сравнительно низкого КПД и требует специальных мер для охлаждения передачи во избежание сильного нагрева. Червячные передачи широко применяют в подъемно-транспортных машинах, троллейбусах и особенно там, где требуется высокая кинематическая точность (делительные устройства станков, механизмы наводки и т. д.). Червячные передачи для избежания перегрева предпочтительно использовать в приводах периодического (а не непрерывного) действия.

Классификация червячных передач

В зависимости от формы внешней поверхности червяка передачи бывают с цилиндрическим (а) или с глобоидным (б) червяком. Глобоидная передача имеет повышенный КПД, более высокую несущую способность, но сложна в изго-товлении и очень чувствительна к осевому смещению червяка, вызванному изнашиванием подшипников.

Ниже рассматриваются передачи с цилиндрическими червяками. В зависимости от направления линии витка червяка передачи бывают с правым и левым направлением линии вит-ка. В зависимости от числа витков (заходов резьбы) червяка передачи бывают с одновитковым или многовитковым червяком. В зависимости от расположения червяка относительно колеса передачи бывают с нижним (а), боковым (б), верх-ним (в) червяками. Чаще всего расположение червяка диктуется условием компоновки изделия.

Формы винтовой поверхности резьбы червяка

Если резец, имеющий в сечении форму трапеции, установить на станке так, чтобы верхняя плоскость А-А прохо-дила через ось червяка (положение 1), то при нарезании получится винтовая поверхность, которая в сечении, перпен-дикулярном оси червяка, даст кривую – архимедову спираль. Червя с такой винтовой поверхностью называют архи-медовым. Архимедов червяк в осевом сечении имеет прямолинейный профиль витка, аналогичный инструментальной рейке. Угол между боковыми сторонами профиля витка у стандартных червяков 2α=40°.

Если то же резец повернуть на угол подъема винтовой линии червяка ψ (положение 2) так, чтобы верхняя плос-кость резца А-А была перпендикулярна винтовой линии, то при нарезании получится винтовая поверхность, которая в сечении, перпендикулярном оси червяка, даст кривую – конволюту (удлиненная или укороченная эвольвента окружности), а червяк соответственно будет называться конволютным.

Если резец установить так, чтобы верхняя плоскость резца А-А (положение 3), смещенная на некоторую величину е, была параллельна оси червяка, то при нарезании получится винтовая поверхность, которая в сечении, перпендику-лярном оси червяка, даст кривую – эвольвенту окружности, а червяк будет называться эвольвентным. Эвольвентный червяк представляет собой цилиндрическое косозубое колесо с эвольвентным профилем и с числом зубьев, равным числу витков червяка.

Кроме рассмотренных ранее зубчатых передач в технике получили широкое распространение передачи, имеющие зубчато-винтовое зацепление – червячные передачи .

Червячная передача – это передача, два подвижных звена которой, червяк и червячное колесо, образуют совместно высшую зубчато-винтовую кинематическую пару, а с третьим, неподвижным звеном, низшие вращательные кинематические пары.

Как следует из определения, червячная передача обладает свойствами как зубчатой (червячное колесо на своем ободе несет зубчатый венец), так и винтовой (червяк имеет форму винта) передач. Червячная передача, также как и винтовая, характеризуется относительно высокими скоростями скольжения витков червяка по зубьям червячного колеса.

Достоинства червячных передач: 1) компактность и относительно небольшая масса конструкции; 2) возможность получения больших передаточных чисел в одной ступени – стандартные передачи u ≤ 80 , специальные u ≥ 300 ; 3) высокая плавность и кинематическая точность; 4) низкий уровень шума и вибраций; 5) самоторможение при обратной передаче движения, то есть невозможность передачи движения в обратном направлении - от ведомого червячного колеса к ведущему червяку.

Недостатки червячных передач обусловлены большими скоростями скольжениявитков червяка по зубьям червячного колеса, а также значительными осевыми силами, действующими на валах передачи.

Недостатки червячных передач: 1) Низкий КПД и высокое тепловыделение; 2) повышенный износ и уменьшенный срок службы; 3) склонность к заеданию, что вызывает необходимость применения специальных антифрикционных материалов для изготовления зубчатого венца червячного колеса и специальных видов смазки с антизадирными присадками.

Классификация червячных передач:

1. по направлению линии витка червяка –

1.1. правые (при наблюдении с торца червяка и его вращении по часовой стрелке червяк вкручивается в пространство - уходит от наблюдателя);

1.2. левые (при наблюдении с торца червяка и его вращении по часовой стрелке червяк выкручивается из пространства - идёт на наблюдателя);

2. по числу заходов червяка –

2.1. с однозаходным червяком, имеющим один гребень, расположенный по винтовой линии, наложенной на делительный цилиндр червяка;

2.2. с двух- , трёх- , четырёх- , многозаходным червяком, имеющим соответственно 2, 3, 4 или более одинаковых гребней расположенных по винтовой линии, наложенной на делительный цилиндр червяка;

3. по форме делительной поверхности червяка –

3.1. с цилиндрическим червяком (образующая делительной поверхности – прямая линия);

3.2. с глобоидным червяком (образующая делительной поверхности – дуга окружности, совпадающая с окружностью делительной поверхности червячного колеса);

4. по положению червяка относительно червячного колеса –

4.1. с нижним расположением червяка;

4.2. с верхним расположением червяка;

4.3. с боковым расположением червяка;

5. по пространственному положению вала червячного колеса –

5.1. с горизонтальным валом червячного колеса;

5.2. с вертикальным валом червячного колеса;

6. по форме боковой (рабочей) поверхности витка червяка (рис. 14) –

6.1. с архимедовым червяком , боковая поверхность его витков очерчена прямой линией в продольно-диаметральном сечении (обозначается ZA);

6.2. с конволютным червяком , боковая поверхность его витков очерчена прямой линией в нормальном к направлению витков сечении (обозначается ZN);

6.3. с эвольвентным червяком , боковая поверхность его витков в продольно-диаметральном сечении очерчена эвольвентой (обозначается ZI).

Эвольвентный червяк эквивалентен цилиндрическому эвольвентному косозубому колесу с числом зубьев, равным числу заходов червяка.

Форма боковой поверхности червяка мало влияет на работоспособность червячной передачи и, в основном, связана с выбранной технологией изготовления червяка (рис. 14).

Планетарные передачи

Планетарной называется передача, имеющая в своём составе зубчатыеколёса с перемещающимися геометрическими осями (рис. 15). Такие колёса (рис. 15, поз. 2) принято называть сателлитами .

Колёса, геометрические оси которых совпадают с общей осью передачи (с осью входного и выходного валов), называют центральными. Центральное колесо с зубьями на внешней стороне обода (рис. 15, поз. 1), то есть направленными от оси вращения колеса, называют солнечной шестерней , а второе центральное колесо, взаимодействующее с сателлитами внутренними зубьями (рис. 15, поз. 3), то есть направленными к оси колеса, называют эпициклическим или просто эпициклом. Звено, несущее на себе подвижные оси сателлитов, называют водилом (рис. 15, поз. 4). На кинематических схемах (рис. 15) зубчатые колёса обычно обозначают арабскими цифрами, а водило – буквой H или h .

Планетарный ряд, у которого ни одно из звеньев не соединено со стойкой, обладает двумя степенями свободы, то есть требует для однозначного характера движения всех своих звеньев подвода движения извне к двум из этих звеньев. Такой механизм принято называть дифференциальным. Если же в планетарном дифференциальном механизме одно из звеньев соединить со стойкой (сообщить ему постоянную скорость вращательного движения равную 0 радиан в секунду), то такой механизм превращается в передачу. Связывание со стойкой (или между собой) разных звеньев дифференциального планетарного ряда ведёт к изменению передаточного числа планетарной передачи.

Применение планетарных механизмов в коробках передач обеспечивает следующие преимущества :

1. уменьшение габаритов трансмиссии;

2. высокую надежность работы (сохранение работоспособности даже при потере нескольких зубьев на центральных колёсах);

3. высокий КПД при относительно больших передаточных числах;

4. отсутствие поперечной нагрузки на основных валах;

5. возможность изменения передаточного числа без вывода зубчатых колёс из зацепления;

6. возможность отсоединения вала двигателя от трансмиссии при использовании фрикционов коробки передач (коробка передач одновременно выполняет роль главного фрикциона);

7. высокую скорость переключения передач, что способствует повышению среднего темпа движения машины.

Недостатки планетарных передач:

1. необходимость повышенной точности изготовления вследствие наличия избыточных связей (наличия «лишних» сателлитов);

2. резкое снижение КПД при больших передаточных числах.

Как правило, планетарные передачи, имеющие в своём составе эпициклические колёса, отличаются более высоким КПД по сравнению с передачами, состоящими только из колёс внешнего зацепления. Именно поэтому в планетарных коробках передач используются простейшие планетарные ряды с эпициклом. Число переключений в одном ряду обычно не превосходит трёх с целью упрощения системы управления фрикционами и тормозами. Количество планетарных рядов в одной коробке передач тоже обычно не бывает более трёх.

Особенности проектирования и расчёта планетарных передач связаны с наличием избыточных кинематических связей (нескольких сателлитов). Предельно возможное число сателлитов в одном планетарном ряду ограничивается условием соседства , которое гласит: число сателлитов в планетарном ряду должно быть таким, чтобы соседние сателлиты не касались друг друга .

Но в практике машиностроения число сателлитов редко принимают более шести в связи с трудностью обеспечения равномерного распределения нагрузки между ними при большом их количестве.

Второенеобходимоеусловие существования планетарного ряда называется условием соосности. Суть его вытекает из необходимости соблюдения соосности центральных колёс, солнечного и эпицикла, и водила. Для простого планетарного ряда это условие выливается в равенство межосевых расстояний зацепления солнечного колеса с сателлитом a 1-2 и зацепления сателлита с эпициклом a 2-3 .

Разветвление потока мощность при передаче силовых нагрузок через сателлиты обусловливает необходимость принятия специальных мер для обеспечения равномерности распределения нагрузок между сателлитами. Причин неравномерной загрузки сателлитов может быть несколько: неточность изготовления зубчатых колёс, неодинаковость межосевого расстояния у разных сателлитов, перекос геометрических осей сателлитов (непараллельность осей сателлитов и главной оси передачи) и др. При необеспечении равномерного распределения нагрузки между сателлитами расхождение между её величиной у отдельных сателлитов может достигать до 70 %.

Выравнивание нагрузки между сателлитами может быть достигнуто путём:

1. повышения точности изготовления всех деталей передачи;

2. выполнения одного из центральных колёс или водила плавающим, то есть имеющим некоторую радиальную подвижность относительно корпуса и сопряжённых деталей (эпицикл в бортовом редукторе БРДМ), и

3. использование упругих элементов конструкции (обод эпицикла повышенной гибкости, оси сателлитов малой жёсткости и т.п.).

Прочностной расчёт планетарных передач выполняют по формулам для цилиндрических передач. При определении расчётного момента, действующего в зубчатом зацеплении, учитывается число сателлитов, передающих рабочие нагрузки, и неравномерность нагружения их зубьев.

Для изготовления элементов планетарных передач используют материалы, предназначенные для рядовых зубчатых передач, это, главным образом, углеродистые машиностроительные и углеродистые легированные стали, подвергаемые улучшающей термической обработке.

Как уже упоминалось выше, планетарные механизмы в исходном состоянии имеют две степени свободы, и это их свойство предопределило использование этих механизмов в качестве дифференцирующих (суммирующих).

Лекция 9.

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Червячная передача (рис.9.1) относится к передачам зацепления с перекрещивающимися осями валов. Угол перекрещивания обычно равен 90 0 . Возможны и

КРАТКИЕ СВЕДЕНИЯ О ГЕОМЕТРИИ

И СПОСОБАХ ИЗГОТОВЛЕНИЯ ЧЕРВЯЧНЫХ ЗАЦЕПЛЕНИЙ

В червячной передаче, так же как и в зубчатой, различают диаметры начальных и делительных цилиндров (рис.9.2):

d 1 , d 2 начальные диаметры червяка и колеса;

d 1 , d 2 делительные диаметры червяка и колеса.

В передачах без смещения d 1 = d 1 , d 2 = d 2 . Точка касания начальных цилиндров является полюсом зацепления.

Существенное отличие червячной передачи от зубчатой заключается в том, что окружные скорости червяка и колеса не совпадают как по величине, так и по направлению. Они направлены друг к другу под углом перекрещивания.

Рис.9.2

Шаг р х винтовой нарезки червяка (см.рис.9.4) называется шагом зацепления , а отношение m = p x / - модулем зацепления в осевом сечении червяка.

Такие же измерения имеет и нарезка червячного колеса. Резьба червяка может быть однозаходной или многозаходной. Число заходов червяка обозначают z 1 . На практике наиболее распространены z 1 = 1; 2 и 4. Число зубьев колеса обозначают z 2 .

Червяки

Червяки различают по следующим признакам: по форме поверхности, на которой образуется резьба цилиндрические (рис.9.3,а) и глобоидные (рис.9.3,б); по форме профиля резьбы с прямолинейным (рис.9.4,а) и криволинейным (рис.9.4,б) профилем в осевом сечении.

До настоящего времени на практике наиболее распространены цилиндрические червяки с прямолинейным профилем в осевом сечении. В торцевом сечении витки очерчены архимедовой спиралью, отсюда название архимедов червяк . Архимедов червяк подобен ходовому винту с трапецеидальной резьбой. Поэтому его можно нарезать на обычных токарных или резьбофрезерных станках. Работоспособность червячной передачи повышается с уменьшением шероховатости поверхности и повышением твердости резьбы червяка.

Для шлифования архимедовых червяков требуются специальные шлифовальные круги фасонного профиля, что затрудняет обработку и снижает точность изготовления. Поэтому архимедовы червяки изготовляют в основном с нешлифованными

шлифоваться кругами с прямолинейными образующими на резьбошлифовальных станках.

Эвольвентные червяки имеют эвольвентный профиль в торцевом сечении и, следовательно, подобны косозубым эвольвентным колесам, у которых число зубьев равно числу заходов червяка.

Рис.9.4

Способ изготовления является решающим при выборе профиля нарезки червяка, так как при одинаковом качестве изготовления форма профиля мало влияет на работоспособность передачи. Выбор профиля нарезки червяка связан также с формой инструмента для нарезания червячного колеса.

Червячное колесо нарезается червячными фрезами. Червячная фреза для нарезки червячного колеса является копией червяка. Только фрезы имеют режущие кромки, а наружный диаметр больше на двойную величину радиального зазора в зацеплении. При нарезании заготовка колеса и фреза совершают такое же взаимное движение, какое имеют червячное колесо и червяк в передаче. Такой метод нарезания колеса обусловливает необходимость введения стандарта на основные геометрические параметры червяка ( , m , q , z 1 , h * , c *) для того, чтобы иметь ограниченный ряд стандартного инструмента.

Основные геометрические параметры для передач с архимедовым червяком (см.рис.9.4), справедливы также и для передач с конволютным червяком: = 20 0 профильный угол в осевом сечении; m = р х / - осевой модуль; q = d 1 / m - коэффиц и ент диаметра червяка, равный числу модулей в диаметре делительной окружности червяка; по стандарту связан с величиной m , h * = 1 коэффициент высоты головки; с* = 0,2 к о эффициент радиального зазора.

Для того чтобы исключить слишком тонкие червяки, стандарт предусматривает увеличение q с уменьшением m . При тонком червяке увеличивается прогиб червя ч ного вала, что нарушает правильность зацепления.

Угол подъема винтовой линии (см.рис.).

(9.1)

Диаметры (см.рис.9.4,а):

(9.2)

Длину нарезанной части червяка b 1 определяют по условию использования

2 2 b 2 /(d a 1 0,5 m ), приведены в табл.9.1.

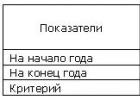

Таблица 9.1.

|

d aM2 |

d a2 + 2m |

d a2 + 1,5m |

d a2 + m |

|

0,75d a1 |

0,67d a1 |

||

Червячные передачи со смещением

Для нарезания червячных колес со смещением и без смещения на практике используют один и тот же инструмент. Поэтому червяк (копия инструмента) всегда нарезают без смещения*.

Смещение выполняют в целях округления дробных значений межосевых ра с стояний до значений, оканчивающихся на 0 или 5, а также вписывания в заданное или стандартное межосевое расстояние.

При заданном межосевом расстоянии к о эффициент смещения

(9.5)

У червячного колеса со смещением:

(9.6)

все другие размеры остаются неизменными.

По условию неподрезания и незаострения зубьев величину х на практике допускают в пределах 0,7 (реже 1).

Точность изготовления

Стандартом на червячные передачи установлено 12 степеней точности. Степени 3, 4, 5 и 6-ю рекомендуют для передач, от которых требуется высокая кинематическая точность; степени 5, 6, 7, 8 и 9-ю для силовых передач (табл.9.2). основы стандарта на точность червячных передач такие же, как и для зубчатых.

Особое внимание уделяют нормам точности монтажа передачи, так как в червячной передаче ошибки положения колеса относительно червяка более вредны, чем в зубчатых передачах. Как было отмечено, в зубчатых передачах осевое смещение колес и небольшие изменения межосевого расстояния не влияют на распределение нагрузки по длине зуба. В червячных передачах это влияние весьма существенно.

_______________________________________

* У червяка изменяется только диаметр начальной окружности, который становится равным

d 1 = (q + 2 x ) m (на чертеже не проставляют).

Таблица 9.2

для силовых червячных передач

|

Степень точности не ниже |

Скорость скольжения s , м/с |

Обработка |

Применение |

|

Червяк закален, шлифован и полирован. Колесо нарезается шлифованными червячными фрезами. Обкатка под нагрузкой. |

Передачи с повышенными скоростями и малым шумом, с повышенными требованиями к габаритам. |

||

|

Допускается червяк с НВ 350, нешлифованный. Колесо нарезается шлифованной червячной фрезой или «летучкой». Рекомендуется обкатка под нагрузкой. |

Передачи среднескоростные со средними требованиями по шуму, габаритам и точности. |

||

|

Червяк с НВ 350 не шлифуется. Колесо нарезается любым способом. |

Передачи низкоскоростные, кратковременно работающие и ручные с пониженными требованиями. |

КИНЕМАТИКА ЧЕРВЯЧНОЙ ПЕРЕДАЧИ

В червячной передаче в отличие от зубчатой окружные скорости 1 и 2 не совпадают (см.рис.9.2). Они направлены под углом 90 0 и различны по величине. П о этому червячная передача имеет следующие особенности: передаточное отношение не может быть выражено отношением d 2 / d 1 ; в относительном движении начальные цилиндры не обкатываются, а скользят.

Передаточное отношение

При одном обороте червяка колесо повернется на угол, охватывающий число зубьев колеса, равное числу заходов червяка. Для полного оборота колеса необх о димо z 2 / z 1 оборотов червяка, т.е.

i = n 1 / n 2 = z 2 / z 1 . (9.7)

Число заходов червяка выполняет здесь роль числа зубьев шестерни в зубч а той передаче. Так как z 1 может быть небольшим и часто равным единице (чего не может быть у шестерни), то в одной паре можно получить большое передаточное отношение. Это и является основным достоинством червячных передач .

В силовых червячных передачах наиболее распространены i = 10 60 (80); в кинематических цепях приборов и делительных механизмов встречаются i до 300 и более.

Ведущим в подавляющем большинстве случаев является червяк.

Скольжение в зацеплении

При движении витки червяка скользят по зубьям колеса, как в винтовой паре. Скорость скольжения s направлена по касательной к винтовой линии червяка. Как относительная скорость она выражается через абсолютные скорости червяка и колеса, которые в данном случае являются окружными скоростями 1 и 2 (см.рис.9.2 и 9.6):

Большое скольжение в червячных передачах служит причиной пониженного к.п.д., повышенного износа и склонности к заеданию (основные недостатки червячных передач).

К.П.Д. ЧЕРВЯЧНОЙ ПЕРЕДАЧИ

К.п.д. червячной передачи, так же как и зубчатой, определяют по формуле = 1 ( З + П + Г ). Различаются только формулы для определения потерь в зацеплении. Для червячных передач к.п.д. зацепления при ведущем червяке

3 = tg / tg ( + ). (9.9)

К.п.д. увеличивается с увеличением числа заходов червяка (увеличивается ) и с уменьшением коэффициента трения или угла трения .

Если ведущим является колесо, то вследствие изменения направления сил получают

3 = tg ( ) / tg . (9.10)

При 3 = 0 пердача движения в обратном направлении (от колеса к червяку) становится невозможной. Получаем самотормозящую червячную пару. Свойство с а моторможения червячных передач используют в грузоподъемных и других механи з мах. Следует учитывать, что согласно формуле (9.9) к.п.д. самотормозящей перед а чи очень низок и всегда меньше 0,5. Для надежности самоторможения рекомендуют 0,5 .

Опытом установлено, что при наличии удовлетворительной смазки величина коэффициента трения f зависит от величины скорости скольжения s .

С увеличением s снижается f . Это объясняется тем, что повышение s прив о дит к постепенному переходу от режимов полусухого и полужидкого трения к жидк о стному трению.

Кроме скорости скольжения величина коэффициента трения зависит от шер о ховатости поверхностей зацепления, а также качества смазки.

СИЛЫ, ДЕЙСТВУЮЩИЕ В ЗАЦЕПЛЕНИИ

В червячном зацеплении (рис.9.7) действуют: окружная сила червяка F t 1 , ра в ная осевой силе колеса F 2 ,

F t 1 = F 2 = 2Т 1 / d 1 ; (9.11)

окружная сила колеса F t 2 , равная осевой силе червяка F 1 ,

F t 2 = F 1 = 2Т 2 / d 2 ; (9.12)

радиальная сила

F r = F t 2 tg . (9.13)

Формула (9.13) получена на основании схемы, представленной на рис. 9.7, на которой изображено осевое сечение витка червяка.

Рис.9.7

В осевой плоскости силы F t 2 и F r являются составляющими силы F n , направленной по нормали к поверхности витка.

В формулах (9.11) и (9.12) Т 1 и Т 2 моменты на червяке и колесе:

Т 2 = Т 1 i . (9.14)

ОЦЕНКА И ПРИМЕНЕНИЕ

На основании вышеизложенного можно отметить следующие основные преимущества червячной передачи:

А) возможность получения больших передаточных чисел в одной паре;

Б) плавность зацепления и бесшумность работы;

В) возможность самоторможения (при низком к.п.д.).

Недостатки этой передачи следующие: сравнительно низкий к.п.д.; повыше н ный износ и склонность к заеданию; необходимость применения для колес дорогих антифрикционных материалов (бронза); повышенные требования к точности сборки (точное , совпадение главных плоскостей колеса и червяка).

Червячные передачи дороже и сложнее зубчатых, поэтому их применяют, как правило, при необходимости передачи движения между перекрещивающимися в а лами, а также в делительных механизмах, где необходимо большое передаточное отношение.

Мощность червячных передач обычно не превышает 50-60 кВт.

РАСЧЕТ ПРОЧНОСТИ ЗУБЬЕВ

Основные критерии работоспособности и расчета

Червячные передачи, так же как и зубчатые, рассчитывают по напряжениям изгиба и контактным напряжениям.

В отличие от зубчатых в червячных передачах чаще наблюдаются износ и з а едание, а не выкрашивание поверхности зубьев. При мягком материале колеса (ол о вянистые бронзы) заедание проявляется в так называемом постепенном «намазыв а нии» бронзы на червяк, при котором передача может еще работать продолжительное время. При твердых материалах (алюминиево-железистые бронзы, чугун и т.п.) з а едание переходит в задир поверхности с последующим быстрым разрушением зуб ь ев колеса.

Повышенный износ и заедание червячных передач связаны с большими ск о -

|

Рис.9.8 |

ростями скольжения и неблагоприятным н а правлением скольжения относительно линий конта к та . Из теории смазки известно, что наиболее благоприятным условием для образования жи д костного трения является перпендикулярное н а правление скорости скольжения (рис.9.8) к линии контакта ( = 90 0 ). В этом случае смазка затяг и вается под тело А. Между трущимися телами (А и Б) образуется непрерывный масляный слой; сухое трение металлов заменяется жидкостным. При направлении скорости скольжения вдоль |

вдоль линии контакта ( = 0) масляный слой в контактной зоне образоваться не может; здесь будет сухое или полусухое трение. Чем меньше угол , тем меньше возможность образования жидкостного трения.

Последовательное расположение контактных линий (1, 2, 3,…) в процессе зацепления червячной пары показано на рис. . Там же показаны скорости скольжения, направления которых близко к направлению окружной скорости червяка (см. рис. 9.6 и формулу 9.8).

В заштрихованной зоне направление s почти совпадает с направлением контактных линий; условия смазки здесь затруднены. Поэтому при больших нагрузках в этой зоне начинается заедание, которое распространяется на всю рабочую поверхность зуба.

|

Для предупреждения заедания ограничивают величину контактных напряжений и применяют специальные антифрикционные пары материалов: червяк сталь, колесо бронза или чугун. Устранение заедания в червячных передачах не устраняет абразивного износа зубьев. Интенсивность износа зависит также от величины контактных напряжений. Поэтому расчет по контактным для червячных передач является основным. Расчет по напряжениям |

Рис.9.9 |

для червячных передач является основным. Расчет по напряжениям изгиба производится при этом как поверочный.

Расчет на прочность по контактным напряжениям

Основное уравнение

(9.15)

принимают и для червячного зацепления. Для архимедовых червяков радиус кривизны витков червяка в осевом сечении 1 = . При этом

. (9.16)

По аналогии с косозубой передачей удельная нагрузка для червячных передач

, (9.17)

где - суммарная длина контактной линии (см.рис.9.15); 1,8 2,2 торцевой коэффициент перекрытия в средней плоскости червячного колеса; 0,75 коэффициент, учитывающий уменьшение длины контактной линии в связи с тем, что соприкосновение осуществляется не по полной дуге обхвата (2 ), а так, как было показано на рис.9.9.

В формуле (9.15) где Е 1 и Е 2 модули упругости материала червяка и колеса.

Подставляя полученные выражения в формулу (9.15), принимая = 20 0 ; 10 0 ; 2 = 100 0 ; = 1,8; Е 1 = 2,15 10 6 кгс/см 2 (сталь); ; Е 2 = 0,9 10 6 кгс/см 2 (бронза, чугун); 0,3 и выполняя преобразования с учетом равенств d 2 = mz 2 ; d 1 = mq ; m = 2 / (z 2 + q ), получаем (МПа)

(9.18)

Для проектного расчета формулу (9.18) разрешают относительно межосевого расстояния (мм)

(9.19)

где Т 2 крутящий момент на колесе, нм; К Н коэффициент расчетной нагрузки

Н (МПа).

Расчет на прочность по напряжениям изгиба

По напряжениям изгиба рассчитывают только зубья колеса, так как витки червяка по форме и по материалу значительно прочнее зубьев колеса.

В приближенных расчетах червячное колесо рассматривают как косозубое. При этом в основную формулу для напряжений изгиба зубьев вводят следующие поправки и упрощения.

1. По своей форме зуб червячного колеса прочнее зуба косозубого колеса (примерно на 40%). Это связано с дуговой формой зуба и с тем, что во всех сечениях, кроме среднего, зуб червячного колеса нарезается как бы с положительным смещением (смотри х m на рис.9.5)

2. Для червячного зацепления

3. Для некоторого среднего значения 10 0 получим 0,93.

При этом формулу () можно записать в виде

(9.20)

где - коэффициент расчетной нагрузки; m n = m cos ; F по табл. с учетом эквивалентного числа зубьев колеса

z = z 2 / cos 3 (9.21)

Для червячных передач приближенно принимают

К Н = К F = K K

где K - коэффициент динамической нагрузки; K - коэффициент неравномерности нагрузки.

Одним из достоинств червячной передачи является плавность и бесшумность работы. Поэтому динамические нагрузки в этих передачах невелики. При достаточно высокой точности изготовления и скорости скольжения s 3 м/с, K 1.

Хорошая прирабатываемость материалов червячной пары уменьшает неравномерность нагрузки по контактным линиям. При постоянной внешней нагрузке K = 1.

жесткости червяка (), можно принимать

К Н = К F 1,1 1,4 (9.22)

Большие значения для высокоскоростных передач и переменной нагрузки.

МАТЕРИАЛЫ И ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ

В связи с высокими скоростями скольжения и неблагоприятными условиями смазки материалы червячной пары должны обладать антифрикционными свойствами, износостойкостью и пониженной склонностью к заеданию.

Червяки современных передач изготовляют из углеродистых или легированных сталей. Наиболее нагрузочной способностью обладают пары, у которых витки червяка подвергают термообработке до высокой твердости (закалка, цементация и пр.) с последующим шлифованием или полированием.

Червячные колеса изготавливают преимущественно из бронзы, реже из латуни или чугуна. Оловянные бронзы типа ОФ10-1, ОНФ и другие считаются лучшим материалом для червячных колес, однако они дороги и дефицитны. Их применение ограничивают наиболее ответственными передачами с большими скоростями скольжения ( s до 25 м/с).

Применяют заменители оловянных бронз, например сурьмяно-никелевые и свинцовистые бронзы.

Безоловянистые бронзы, например, алюминиево-железистые типа АЖ9-4 и другие, обладают повышенными механическими характеристиками (НВ, в ), но имеют пониженные противозадирные свойства. Их применяют в паре с твердыми червяками для передач, у которых s 10 м/с.

Чугун серый или модифицированный допускают для применения при s 2 м/с.

Допускаемые контактные напряжения для оловянистых бронз определяют из условий стойкости против износа и усталостного выкрашивания, для других материалов из условий отсутствия заедания.

Для проверки червячных передач на статическую прочность по изгибу при кратковременных перегрузках, которые не учитывают в основном расчете, предельные допускаемые напряжения можно принимать:

[ F ] max 0,8 T для бронзы, [ F ] max 0,6 ви для чугуна.

ТЕПЛОВОЙ РАСЧЕТ, ОХЛАЖДЕНИЕ И СМАЗКА ПЕРЕДАЧ

Механическая энергия, потерянная в передаче, превращается в тепловую и нагревает передачу. Если отвод тепла недостаточный, передача перегревается и выходит из строя.

Количество тепла, выделяющегося в передаче, ккал/ч

Q = 860 (1 ) N 1 , (9.23)

где N 1 мощность на входном валу, кВт; к.п.д. передачи.

Через стенки корпуса редуктора тепло отдается окружающему воздуху происходит естественное охлаждение. Количество тепла, отданного при этом,

Q 1 = K T (t 1 t 0 ) S , (9.24)

где S поверхность охлаждения, м 2 ; t 1 внутренняя температура редуктора или температура масла, 0 С; t 0 температура окружающей среды (воздуха), 0 С; K T коэффициент теплоотдачи, ккал/м 2 ч град.

Под поверхностью охлаждения S понимают только ту часть наружной поверхности корпуса редуктора, которая изнутри омывается маслом или его брызгами, а снаружи свободно циркулирующим воздухом. По последнему признаку обычно не учитывают поверхность днища корпуса. Если корпус снабжен охлаждающими ребрами, учитывают только 50% их поверхности.

Допускаемая величина t 1 зависит от сорта масла, его способности сохранять смазывающие свойства при повышении температуры. Для обычных редукторных масел допускают t 1 до 60 70 0 С (наибольшая температура 85 90 0 С). Авиационные масла допускают t 1 до 100 120 0 С.

Значение t 0 указывают в задании на проектирование (обычно t 0 20 0 С).

Если в уравнениях (9.23) и (9.24)

Q Q 1 , (9.25)

это означает, что естественного охлаждения достаточно.

В противном случае необходимо применять искусственное охлаждение или снижать мощность передачи.

Искусственное охлаждение осуществляют следующими способами:

- Обдувают корпус воздухом с помощью вентилятора (рис.9.10,а).

При этом К т повышается до 18 24 ккал/м 2 ч град.

Обдуваемая поверхность обычно снабжается ребрами.

- Устраивают в корпусе водяные полости или змеевики с проточной водой

(рис.9.10,б). При этом К т повышается до 80 180 ккал/м 2 ч град при скорости воды в трубе до 1 м/с.

3. Применяют циркуляционные системы смазки со специальными холодильниками (рис.9.10,в).

В первых двух случаях, а также при естественном охлаждении смазка осуществляется путем частичного погружения одного из колес пары (см.рис.) или червяка (рис.9.10,а и б) в масляную ванну. Во избежание больших потерь на разбрызгивание и перемешивание масла, а также для того, чтобы масло не вспенивалось (при этом снижаются смазывающие свойства), глубина погружения колес в масло не должна превышать высоты зуба или витка червяка для быстроходных колес и 1/3 радиуса тихоходных колес. Рекомендуемое количество масла в ванне ~ 0,35 0,7 л на 1 кВт передаваемой мощности.

При циркуляционной смазке (рис.9.10,в) масло подают насосом в места зацепления и к подшипникам. При этом оно прогоняется через фильтр и холодильник. Непрерывная очистка масла является большим преимуществом циркуляционной смазки, она применяется при окружных скоростях 12 15 м/с.

Рис.9.10

Искусственное охлаждение применяют в некоторых случаях для червячных и всех глобоидных передач.

Для зубчатых, а также для червячных передач при сравнительно малой мощности и высоком к.п.д. (многозаходные червяки), как правило, достаточно естественного охлаждения.

Сорт масла выбирают в зависимости от окружной скорости и нагруженности передачи.

КРАТКИЕ СВЕДЕНИЯ О ГЛОБОИДНЫХ ПЕРЕДАЧАХ

У глобоидных передач витки червяка образуются на глобоиде (см.рис). Эти передачи получили большое распространение благодаря повышенной нагрузочной способности (в 1,2 2 раза по сравнению с обычными червячными передачами).

образованию непрерывной масляной пленки на трущихся поверхностях (см.рис.9.8). Благоприятные условия смазки способствуют устранению заедания и позволяют значительно повысить величину контактных напряжений.

Червячные передачи

Общие сведения. У червячных передач оси валов перекрещиваются. Обычно угол перекрещивания равен 90°. Червячная передача состоит из червяка с числом витков и червячного колеса с числом зубьев (рис. 4.44). Червяк имеет форму, похожую на винт с трапецеидальной резьбой. Зубья червячного колеса имеют форму дуги, что обеспечивает

больший охват тела червяка и увеличивает длину контактных линий.

Преимущества, возможность получения больших передаточных отношений в одной паре; плавность и бесшумность работы; высокая точность; возможность самоторможения (необратимость вращения).

Недостатки : большие потери на трение, низкий КПД; необходимость изготовления колеса из качественных дорогостоящих бронз; высокая интенсивность изнашивания.

Червячные передачи широко применяются в станках, грузоподъемных устройствах и на транспорте. Обычно ведущим звеном является червяк, а ведомым – колесо.

Материалы червяка и колеса должны образовывать антифрикционную пару (низкий коэффициент трения, высокая износостойкость, стойкость против заедания). При правильном выборе материалов уменьшаются потери на трение и повышается КПД. Обычно используют стальной червяк и бронзовое колесо. Реже делается чугунное колесо. Червяки для силовых передач изготавливают из углеродистых и легированных сталей 15ХА, 20ХА, 12ХНЗА с последующей цементацией и закалкой до твердости поверхностного слоя 56–63 HRC, а из сталей 45, 40ХН, 30ХГС – с закалкой до твердости 45–55 IIRCэ. Для изготовления червячных колес используют бронзы оловянистые БрΟ10Φ1 и безоловянистые БрАЭЖЗ (при малых скоростях скольжения м/с).

Кинематика, геометрия и КПД червячных передач. Передаточное число червячной передачи

где – частота вращения червяка и червячного колеса; – число заходов червяка и зубьев колеса.

В червячной передаче начальные цилиндры не обкатываются, а скользят. Поэтому передаточное число и не может выражаться через и . При определении учитывают, что за один оборот червяк взаимодействует с колесом как шестерня с числом зубьев, равным числу заходов . Обычно силовые червячные передачи бывают с передаточным числом . В соответствии с ГОСТом используют червяки с числом заходов

Рис. 4.44

Рис. 4.45

В зависимости от формы профиля витков различают архимедовы, конволютные и эвольвентные червяки. Архимедовы червяки (рис. 4.45, а) имеют трапецеидальный профиль в осевом сечении, а в торцевом витки очерчены архимедовой спиралью. Они просты в изготовлении, но их обычно не шлифуют. Твердость материала для их изготовления не более 350 НВ. Конволютные червяки (рис. 4.45, б) имеют прямолинейный профиль зуба в нормальном сечении. Линия NN определяет положение режущей кромки резца.Эвольвентные червяки (рис. 4.45, в) имеют профиль зуба в торцевом сечении в виде эвольвенты. Эти червяки лучше других шлифуются, поэтому для их изготовления можно использовать материал с твердостью рабочей поверхности 45 HRCэ и более.

Червячные колеса нарезаются червячными фрезами, форма которых аналогична червяку, но с режущими кромками. При этом получается необходимый профиль червячного колеса. Для уменьшения номенклатуры инструмента стандартизируют коэффициент диаметра червяка q.

На рис. 4.46 приведена схема червячной передачи, где – угол профиля червяка (у архимедовых червяков в осевом сечении, а у конволютных и эвольвентных – в нормальном сечении).

Высота зуба у архимедовых и конволютных червяков(– модуль осевой у червяка и торцевой – у колеса); высота головок витка червяка и зуба червячного колеса ; высота ножек витка червяка и зуба червячного колеса

Делительный диаметр червяка, где коэффициент диаметра червяка. При выборенужно учитывать, что с его увеличением уменьшаетсяи снижается КПД, а уменьшение q снижает изгибную прочность червяка. Коэффициент q должен быть не менее

Диаметры вершин и впадин червяка

Рис. 4.46

Основные геометрические параметры червячного колеса задают в среднем сечении:

Делительный диаметр червячного колеса:;

Диаметры вершин и впадин червячного колеса:

Наибольший диаметр колеса:

– угол обхвата колеса;– дуговая ширина зуба;– ширина колеса;при при

Угол подъема витка червяка, равный углу наклона зубьев колеса:

где– шаг;– число заходов червяка.

При работе червячной передачи в зоне контакта возникает скольжение с большими скоростями, что вызывает снижение КПД, изнашивание и заедание. Скорость скольжения v s направлена по касательной к витку червяка:

где– окружная скорость вращения червяка; – угол подъема витка червяка (см. рис. 4.45, в). У червяка с одним заходом

Способность передачи передавать движение от ведущего звена к ведомому, а при приложении внешней нагрузки к ведомому звену фиксировать его положение, не давая ему возможности двигаться, называетсясамоторможеннем ил и необратимостью движения. В червячной передаче необратимость движения возникает, когда при приложении нагрузки к червячному колесу движение не происходит. Самоторможение в червячной передаче связано с трением скольжения. При ведущем червяке КПД червячной передачи можно приближенно определить как для передачи винт-гайка:

где – приведенный угол трения, – приведенный коэффициент трения (зависит от шероховатости трущихся поверхностей, относительной скорости скольжения витка червяка и колеса, качества смазочного материала). Для стального червяка и бронзового колесапри м/с; при м/с; при м/с.

Самоторможение возможно при, когда угол наклона витка червяка мал,. В этом случае потери от трения увеличиваются и значительно снижается KПД (). Передачи большой мощности нельзя делать с одним заходом () из-за малого КПД и большого нагрева. У несамотормозящихся червячных передач КПД до. С увел и чем нему до 27° КПД передачи растет. Ориентировочно для предварительных расчетов несамотормозящих передач можно принимать КПД равным при при при .

Силы в червячном зацеплении. В зацеплении червячной пары полную силу можно разложить на три составляющие (рис. 4.47):

Окружная сила на колесе, равная осевой силе на червяке:

Окружная сила на червяке, равнаяосевой силе на колесе:

Радиальная сила, где– угол профиля

Рис. 4.47

в осевом сечении червяка; – вращающие моменты на червяке и колесе.

Окружная сила па ведущем червяке направлена против вращения, а на червячном колесе – по вращению.

Расчет зубьев червячного колеса на прочность. Основной вид разрушения червячных передач связан с разрушением поверхности и износом бронзовых зубьев червячных колес. Вероятность поломки зуба меньше, и расчет их на из- гибиую прочность проводится как проверочный.

Аналогично цилиндрическим передачам зубья червячных колес проверяют на контактную и изгибную прочность. Расчет витков стального червяка не проводится, гак как они обладают большей прочностью, чем бронзовые зубья червячного колеса. Для таких червячных передач с из формулы Герца получено выражение для проверочных расчетов на контактную прочность:

![]() (4.66)

(4.66)

где– вращающий расчетный момент на червячном колесе, II ∙ м.

Допускаемые контактные напряжения для оловянистой бронзы БрОЮФ1 МПа.

Из формулы (4.66) получено выражение для проектных расчетов:

![]()

Проверочный расчет зубьев червячного колеса на изгиб проводят по формуле

![]() (4.67)

(4.67)

где – удельная окружная расчетная сила, Н/мм; – коэффициент формы зуба червячного колеса (см. выражения (4.39)), где – число зубьев эквивалентного колеса. Допускаемые изгибные напряжения для бронз МПа.

Червячное колесо рассчитывают по параметрам эквивалентного прямозубого цилиндрического колеса, у которого длина зуба равна дуговой ширине зуба червячного колеса по делительной окружности. Тело червяка проверяется на прочность и жесткость как стержень переменного сечения.

При работе червячной передачи, особенно с низким КПД, большая часть потерь мощности на трение приводит к выделению теплоты. Для удовлетворения условий теплового баланса (устранения перегрева редуктора) увеличивают охлаждающую поверхность корпуса, вводя ребра, или дополнительно используют охлаждение (обдув вентилятором, использование циркулирующей среды и др.). Для выявления возможности перегрева делается тепловой расчет, а при необходимости проводятся мероприятия, обеспечивающие нормальную работу червячной передачи, исключающие ее перегрев.

Червячные редукторы. Обычно используются редукторы с корпусом из чугуна или стали. В последнее время по-

Рис. 4.48

явились червячные редукторы, корпус которых изготавливают из алюминиевого сплава (например, из АЛЗ).

В зависимости от компоновки используются редукторы с нижним и верхним, горизонтальным и вертикальным расположением червяка. Верхнее расположение применяют при окружной скорости червяка м/с. У червячных редукторов должна быть предусмотрена возможность осевой регулировки колеса для обеспечения хорошего контакта витка червяка с зубом колеса. При больших размерах червячного зубчатого колеса его делают составным – центральную часть из стали или чугуна и обод с зубчатым венцом из бронзы. Червячный редуктор с радиальной сборкой и горизонтальным расположением червяка приведен (в разных проекциях) на рис. 4.48, где 1 – червяк, 2 – составное червячное колесо. Предусмотрена регулировка положения червячного колеса с помощью колец К. Выпускаются универсальные редукторы, у которых предусмотрены три плоскости для его установки, и соответственно червяк может быть с верхним или нижним, горизонтальным или вертикальным расположением.

Червячные передачи применяют, когда оси ведущего и ведомого валов перекрещиваются под углом 90°. Ведущим звеном (рис. 6.) является червяк, имеющий форму винта с соответствующим количеством ниток (заходов) z 1 резьбы, ведомым – сопряженное с червяком червячное колесо, зубья которого имеют дугообразную форму.

Достоинством червячных передач по сравнению с зубчатыми является возможность получить большие передаточные отношения (числа) в одной ступени, до 80 в силовых передачах и до нескольких сотен в кинематических. Червячным редукторам присущи также бесшумность в работе; высокая плавность зацепления; компактность; свойство самоторможения, заключающееся в невозможности передачи вращения от колеса к червяку, что позволяет исключать из привода тормозные устройства; надежность и простота эксплуатации.

Недостатками червячных передач являются большое относительное скольжение сопряженных поверхностей в зацеплении; большие потери на трение; малый КПД; значительный нагрев зацепляющихся элементов в силовых передачах, что требует специальных мер для дополнительного охлаждения; высокая сложность и точность изготовления и сборки.

Существуют червячные передачи с цилиндрическим и глобоидным червяком . В цилиндрической передаче начальной поверхностью червяка является цилиндр, в глобоидной – поверхность, образованная вращением дуги окружности. В глобоидных передачах не только колесо, но и червяк имеют форму глобоида; за счет большего числа зубьев, находящихся одновременно в зацеплении, нагрузочная способность их на 35 … 50% больше, чем в цилиндрических, но технология изготовления значительно сложнее. Эти передачи сложны в монтаже, чувствительны к осевым смещениям червяка, в приборостроении их не применяют.

В зависимости от формы боковой поверхности витков червяка различают цилиндрические червяки с архимедовой, конволютной и эвольвентной поверхностью. Соответствующие названия червяки и передачи получили по виду кривых, получающихся в сечении витков червяка плоскостью, перпендикулярной к его оси (спираль Архимеда, удлиненная эвольвента или конволюта, классическая эвольвента окружности). В соответствии с ГОСТ 18298-73 в документации их условно обозначают ZA, ZN и ZI. Обычно применяются передачи с архимедовым и конволютным червяком. Архимедовы червяки (рис. 7, а) в осевом сечении имеют трапецеидальный профиль с углом профиля α = 20°, теоретический торцовый профиль витков является архимедовой спиралью.

Конволютные червяки имеют прямолинейный профиль витка в плоскости, нормальной к винтовой линии (рис. 7, б). Теоретический торцовый профиль витков является удлиненной или укороченной эвольвентой. Конволютные червяки применяют обычно в многозаходных передачах.

В зависимости от направления резьбы червяка различают правозаходые и левозаходные передачи, причем передачи с правозаходными червяками имеют преимущественное распространение.

В зависимости от количества параллельных витков z 1 резьбы червяка различают одно-, двух- и четырехзаходные передачи. Передачи с z 1 = 3 используют только как специальные.

По расположению оси червяка в пространстве различают передачи с горизонтальной и вертикальной осью червяка.

Исходными данными для геометрического расчета элементов червяка и червячного колеса являются: модуль зацепления m , передаточное отношение (число) i (u ), число витков (заходов) z 1 червяка и коэффициент q диаметра червяка.

В осевом сечении витки червяка имеют форму зубчатой рейки со стандартным модулем m. Для нормальной работы необходимо, чтобы осевой шаг р = πm червяка и окружной шаг червячного колеса были равны.

Значения параметров m и q назначаются в зависимости от заданных при проектировании условий. Приведем рекомендуемый стандартом ряд модулей для червячных передач в миллиметрах: 0,20; 0,25; 0,315; 0,40; 0,50; 0,63; 0,80; 1,0; 1,25; 1,60; 2,0; 2,25; 2,5; 2,75; 3,0; 3,5; 4,0; 5,0.

Коэффициент q характеризует число модулей, содержащихся в делительном диаметре d 1 червяка (q = d 1 /m). Рекомендуется следующий ряд значений коэффициентаq диаметра червяка: 6,3; 8,0; 10; 12,5; 16; 20;25. В случае недостаточной жесткости червяка, что характерно для мелкомодульных передач, увеличивают q ; для получения высокого КПД стремятся принимать наименьшие значения q . Рекомендуют принимать: q = 25 при m ≤ 0,8; q = (20; 25) при m = 1,0; q = (12,5; 16; 20) при m = 1,25. Для приборных передач принимают q = 16 … 25, для силовых – по ГОСТ 2144-93.

Передаточное отношение назначают по заданным условиям, учитывая, что посредством одноступенчатой червячной передачи можно получить передаточное число u в кинематических передачах до 300 и более, в силовых – до 80. Передаточное отношение может быть как целым, так и дробным. За один оборот червяка с числом заходов z 1 червячное колесо повернется на то же число зубьев, поэтому i = u = z 2 /z 1 .

При малых значениях передаточного отношения применяют многозаходные червяки, а при больших передаточных отношениях в целях снижения размеров передачи принимают z 1 = 1 – 2. Отметим, что с увеличением величины z 1 снижается точность передачи и увеличивается КПД. Геометрические размеры червяка следующие: делительный диаметр d 1 = mq; диаметр вершин витков d a 1 = d 1 + 2m; высота головки витка h a 1 = m; высота ножки витка h f 1 = 1,2m; высота витка h 1 = 2,2m; длина нарезанной части червяка b 1 ≥ (11 + 0,06z 2)m.

Рассмотрим соотношение между геометрическими параметрами червяка (рис. 8). Развернем на плоскость делительный цилиндр диаметром d 1 , разрезав его вдоль образующей. Нить резьбы займет положение гипотенузы ОВ 1 треугольника ОВВ 1 .Горизонтальный катет равен развертке окружности диаметра d 1 (ОВ = πd 1). Угол подъема γ линии витка резьбы червяка равен

tgγ = S 1 /πd 1 = pz 1 /πmq = πmz 1 /πmq = z 1 /q, (2)

где р – осевой шаг червяка; S 1 = z 1 p – ход резьбы червяка. От угла γ зависит КПД передачи, обычно γ = 2 … 26°. Величину КПД при ведущем червяке определяют по формуле

η = [(0,95 … 0,97)tgγ]/, (3)

где φ = arctgf – приведенный угол трения, соответствующий коэффициенту f трения скольжения. При предварительных расчетах считают, что f = 0,05 … 0,1, а φ = 3 … 5°. Тогда среднее значение КПД можно принимать при однозаходном червяке 0,7 … 0,75, при двухзаходном 0,75 … 0,8, при четырехзаходном 0,83 … 0,92. У самотормозящей червячной передачи угол подъема витка червяка должен быть меньше угла трения, т.е. γ < φ. При этом КПД меньше 0,5.

Червячное колесо имеет вогнутую форму и охватывает червяк, как гайка винт, по дуге с углом охвата 2δ = 60 … 110° (см. рис. 6). При этом получается линейный контакт между зубьями колеса и витками червяка. Минимальное число зубьев червячного колеса z 2 min определяется из условия отсутствия подрезания. В силовых передачах рекомендуется принимать z 2 min = 28, в кинематических передачах – z 2 min = 18 – 20. В однозаходных передачах червячные колеса могут иметь любое число зубьев в пределах z 2 = 28 … 500.

Размеры червячного колеса следующие: диаметр делительной окружности в средней по ширине венца плоскости d 2 = m∙z 2 ; диаметр вершин зубьев d a 2 = d 2 + 2m; высота головки зуба h a 2 = m; высота ножки зуба

h f 2 = 1,2m; высота зуба h 2 = 2,2m; ширина венца колеса при числе заходов червяка z 1 =1 – 2 равна b 2 ≤ 0,75 d a 1 . Межосевое расстояние червячной передачи a = 0,5(z 2 + q)m.

Червяки выполняются конструктивно как одно целое с валом (вал-червяк) или отдельно с последующей установкой на валике и закреплением ступицы червяка штифтом, шпоночным соединением. Изготавливают червяки из конструкционных углеродистых или легированных сталей 40; 45; 50; 40Х, термически обработанных до высокой твердости.

Желание понизить тепловыделение заставляет применять для зубьев колес материалы, отличающиеся низкими значениями коэффициента трения скольжения: бронзы БрОФ10-1; БрАЖ9-4; текстолит, термопласты. Червячные колеса с диаметром свыше 50 мм часто делают сборными (рис. 6). Стальная ступица 2 и бронзовый обод 1 соединяются винтами 3 или штифтами, запрессовкой. Нарезание зубьев таких колес производят в собранном виде. Крепление червячных колес на валиках производят с помощью штифтов, шпонок.

ЛИТЕРАТУРА

Красковский Е.Я., Дружинин Ю.А., Филатова Е.М. Расчет и конструирование механизмов приборов и вычислительных систем: Учебное пособие. М.: – Высш. шк., 2001. – 480 с.

Сурин В.М. Техническая механика: Учебное пособие. – Мн.: БГУИР, 2004. – 292 с.

Ванторин В.Д. Механизмы приборных и вычислительных систем: Учебное пособие. – М.: Высш. шк., 1999. – 415 с.

Похожие статьи